Glasfaser-Verbindungen in hohen Stückzahlen und hoher Qualität

Fertigungsprozess liefert kostengünstige Hochleistungsoptiken für optische Übertragungsstrecken.

Moderne Hochleistungsnetzwerke in Rechen- und Datencentern übertragen gewaltige Datenmengen. Schlüsselkomponenten der optischen Übertragungsstrecke sind die Faserkoppler, die die Glasfaser mit den Schaltkreisen der Servereinheiten verbinden. Diese komplexen Mikrooptiken zu fertigen, ist aufgrund hoher Herstellungskosten bisher wirtschaftlich unattraktiv. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen entwickelte deshalb gemeinsam mit Partnern ein Design für leistungsfähige Faserkoppler aus Glas sowie einen Fertigungsprozess, mit dem sich diese Hochleistungsoptiken in hohen Stückzahlen kostengünstig produzieren lassen.

Unternehmen, Rechen- und Datenzentren auf der ganzen Welt haben einen enormen Bedarf an Kommunikationsnetzen mit hohen Datenübertragungsraten. Für eine 50-Gigabaud-Glasfaserverbindung mit einer Reichweite von über 500 Metern müssen die bisher gängigen multimodalen Glasfaser-Kabel gegen monomodale Glasfaser-Kabel ausgetauscht werden. Multimodale Verbindungen übertragen große Datenmengen nur über kürzere Distanzen; monomodale Kabel hingegen können die Daten auch über längere Strecken störungsfrei transportieren.

Die monomodalen Glasfaserleitungen sind durch optische Faserkoppler mit den Schaltkreisen, etwa in den Rechenzentren, verbunden. Die nur wenige Kubikmillimeter großen Faserkoppler wirken unscheinbar, sind aber tatsächlich Schlüsselelemente, die bislang große fertigungstechnische und wirtschaftliche Herausforderungen mit sich bringen: Die Optiken verfügen über mikrostrukturierte Oberflächen und müssen eine hohe optische Qualität und Präzision aufweisen.

Während Faserkoppler für multimodale Glasfaserverbindungen noch aus Kunststoff im Spritzgussverfahren hergestellt werden konnten, müssen Komponenten für monomodale Glasfaserverbindungen aus Glas gefertigt werden. Zur kostengünstigen Produktion der anspruchsvollen Glas-Mikrooptiken in hohen Stückzahlen gibt es jedoch bislang kein etabliertes Verfahren, sodass sie aufwändig und teuer in Einzelfertigung hergestellt werden müssen. In der Folge entfallen bis zu fünfzig Prozent der Herstellungskosten von Glasfaserleitungen auf die Fertigung der Faserkoppler.

Im kürzlich abgeschlossenen, öffentlich geförderten Forschungsprojekt „EFFICIENTlight – Effiziente Faser-PIC-Kopplung mittels Glasumformung auf Wafermaßstab“ entwickelte das Fraunhofer-IPT gemeinsam mit Projektpartnern eine kostengünstige leistungsfähige Kopplung für monomodale Lichtleitfasern und photonisch integrierte Schaltkreise (Photonic Integrated Circuit, PIC). Dafür entwarf das Team einen Faserkoppler, der eine geringe Signaldämpfung und ein fertigungs- und montagefreundliches Design aufweist. Hergestellt werden die Bauteile in einer vollständig neu entwickelten Fertigungskette, die die Herstellungskosten der Glasfaserkopplungen in hohen Stückzahlen deutlich senkt.

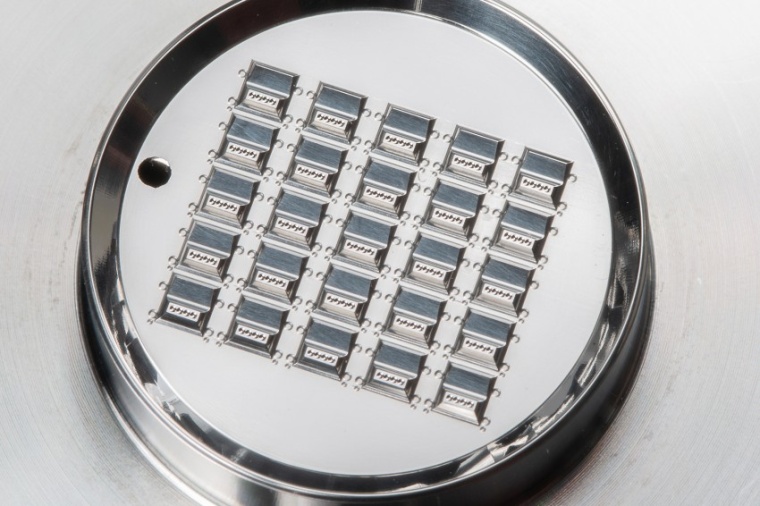

Die Forscher legten für die Fertigung der Faserkoppler verschiedene Glasumformtechnologien auf Wafer-Level neu aus und können damit in einem Arbeitsschritt gleich mehrere Optiken herstellen. Die Umformung erlaubt zudem die Herstellung komplex geformter Optiken und erweitert die Gestaltungsfreiheiten im Optikdesign. Diese Möglichkeiten schöpfte das Forschungsteam aus und optimierte das Design der Koppler, beispielsweise durch die Integration mehrerer optisch-aktiver Flächen wie Linsen und Spiegel.

Zur Fertigung des neuen Optikdesigns entwickelte das Forschungsteam mehrere Glasumformungsprozesse weiter: das Präzisionsblankpressen, bei dem Glasrohlinge direkt in einer Umformanlage erhitzt und abgeformt werden, und das kostengünstigerez, nicht-isotherme Blankpressen, bei dem das Material vorab außerhalb der Maschine auf die erforderliche Temperatur gebracht wird. Da die Aperturen der Mikro-Optiken nur wenige 100 µm betragen und hochgenau eingebracht werden müssen, war die Prozessentwicklung sehr anspruchsvoll.

Um die Serientauglichkeit der Fertigungsprozesse unter Industriebedingungen nachzuweisen, erprobten die Forscher alle Prozesse mit kommerziellen Fertigungsanlagen, teilweise am Fraunhofer IPT und teilweise bei Projektpartnern. Die gefertigten Optiken montierten und testeten sie anschließend in einer anwendungsnahen Testumgebung mit eigens entwickelten Schaltkreisen. In den Versuchen zeigte sich, dass die Optiken, die mit dem neu ausgelegten isothermen Umformungsprozess auf Wafer-Level hergestellt wurden, durchweg von hervorragender Qualität waren. Auch das neue Design der Faserkoppler konnte überzeugen: Die optischen Eigenschaften übertrafen zum Teil sogar die Erwartungen des Teams.

Aufbauend auf den positiven Ergebnissen des „EFFICIENTlight“-Projekts planen die Projektpartner, sowohl das Präzisionsblankpressen als auch die nicht-isotherme Umformung zukünftig für die kostengünstige Produktion komplexer Mikrooptiken in hoher Stückzahl noch weiterzuentwickeln.

Fh.-IPT / DE