Hyperspektrale Materialprüfung

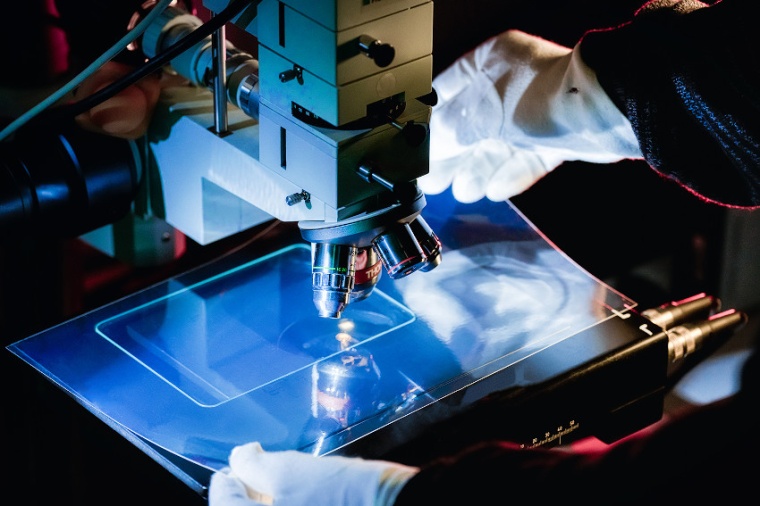

System misst Folien für organische Elektronik schnell und ortsaufgelöst.

Weltweit arbeiten Forscher daran, organische Leuchtdioden, Solarzellen und Schaltkreise durch bessere Spezialfolien gegen Luftfeuchtigkeit und andere schädliche Umwelteinflüsse zu schützen. Das soll die Bauteile der organischen Elektronik robuster und somit langlebiger machen. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden stellt dazu nun ein Verfahren vor, das künftig schon während der Produktion die Qualität dieser Barrierefolien überprüft – bislang dauern solche Analysen bis zu mehreren Wochen. Das neue System basiert auf Hyperspektral-Bildgebung und künstlicher Intelligenz.

Organische Elektronik verbraucht nur wenig Strom, ist hauchdünn und oft sogar durchsichtig und biegsam. In naher Zukunft dürfte diese Technologie noch viele innovative Konsumgüter, Medizingeräte und Photovoltaikanwendungen hervorbringen. Eine wichtige Rolle in deren Herstellungsprozess spielt die Material- und Oberflächeninspektion, für die sich das „Hyperspectral Imaging“ (HSI) eignet. Das Fraunhofer IWS hat die Technologie weiterentwickelt. Nun können selbst kleinste Defekte und geringste Abweichungen vom idealen Aufbau von Barrierefolien rasch erkanntund deren Wasserdampfdurchlässigkeit ermittelt werden. Denn diese Durchlässigkeit bestimmt maßgeblich die Lebensdauer der Produkte der flexiblen organischen Elektronik, zum Beispiel von organischen Leuchtdioden (OLED) oder Solarzellen (OPV).

„Barrierefolien gibt es zwar bereits lange, zum Beispiel in der Lebensmittel- und Pharmabranche“, erläutert Wulf Grählert, der am Fraunhofer-Anwendungszentrum für Optische Messtechnik und Oberflächentechnologien AZOM, einer Außenstelle des Fraunhofer IWS, die Arbeitsgruppe für optische Inspektionstechnologien leitet. Doch die organische Elektronik hat die Anforderungen an die Dichtigkeit solcher Barrierefolien gegenüber Wasserdampf extrem hochgeschraubt. Lebensmittelfolien zum Beispiel dürfen binnen eines Tages höchstens zehn Gramm Wasserdampf pro Quadratmeter passieren lassen. Für Tabletten-Folien liegt diese Wasserdampfdurchlässigkeit bei nur einem Zehntel bis einem Hundertstel Gramm pro Tag und Quadratmeter Folie. OLEDs benötigen jedoch Barrierefolien, die allenfalls wenige Mikrogramm Wasserdampf pro Tag durchlassen. Hinzu kommt: Bislang dauern Messungen der Wasserdampfdurchlässigkeit sehr lange. Für OLED-Barrierefolien liegen die Messergebnisse oft erst nach einigen Wochen vor. Die Wissenschaftler haben es nun geschafft, die Inspektionszeit für Barrierefolien in der Organischen Elektronik auf lediglich zwei bis drei Stunden zu verkürzen.

Die Chance auf einen neuen Lösungsansatz eröffnete das EU-Projekt „OledSolar“, in dessen Zuge insgesamt 16 Institute und Technologieunternehmen aus ganz Europa bis zum Frühjahr 2022 fortgeschrittene Fertigungs- und Inspektionsmethoden für die Industrialisierung der Organischen Elektronik entwickeln. Das Fraunhofer IWS begann in diesem Projekt ein Barriereinspektionssystem mit einem grundsätzlich neuen Ansatz zu entwickeln: Es wird nicht mehr der Wasserdampf gemessen, der die Barriere durchdringt, sondern allein die Folie, die diese Durchlässigkeit maßgeblich bestimmt. In zweieinhalbjähriger Arbeit haben Wissenschaftler und Techniker beim Projektpartner Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP mehr als 100 Barrierefolienmuster im Rolle-zu-Rolle-Verfahren hergestellt und geprüft. Danach haben die Forscher von den Proben an verschiedenen Stellen HSI-Datensätze gemessen und mit diesen ein Modell angelernt, das anhand einer HSI-Messung die Wasserdampfdurchlässigkeit der gemessenen Barrierefolie mit hinreichender Genauigkeit hundertmal schneller vorhersagen kann.

Mit schnelleren Kameras lässt sich die Messzeit sogar noch weiter verringern und je mehr Trainingsdaten einer KI künftig zur Verfügung stehen, desto genauer werden ihre Vorhersagen. Ziel ist letztlich eine Echtzeit-Qualitätskontrolle während der Folienproduktion, aber auch in der Eingangskontrolle in den sich anschließenden Verarbeitungsprozessen. „Wir sehen großes Potenzial“, sagt Grählert. „Diese neue Art von Sensorik verkürzt die Inspektionszeit für Barrierefolien erheblich, eröffnet die Möglichkeit einer Inline-Qualitätskontrolle, verringert die Ausschussrate und kann die OLED- und OPV-Produktion verbilligen.“

Fh.-IWS / JOL