Ein Laser mit Augen und Gehirn

Maschinelles Lernen vereinfacht industrielle Laserprozesse.

Metallverarbeitung mittels Laser ermöglicht die automatisierte und präzise Herstellung von komplexen Bauteilen, sei es für die Autoindustrie oder für die Medizin. Die gängigen Verfahren benötigen jedoch aufwändige Vorversuche. Forschern der Eidgenössische Materialprüfungs- und Forschungsanstalt Empa nutzen maschinelles Lernen, um Laserverfahren präziser, günstiger und effizienter zu machen.

Trotz ihrer Leistungsfähigkeit sind Laserverfahren technisch anspruchsvoll. Die komplexen Wechselwirkungen zwischen Laser und Material machen den Prozess empfindlich gegenüber kleinsten Abweichungen – sei es in der Materialbeschaffenheit oder bei den Einstellungen der Laserparameter. Schon geringe Schwankungen können zu Fehlern in der Produktion führen.

„Damit laserbasierte Prozesse flexibel eingesetzt werden können und konsistente Resultate erzielen, arbeiten wir am besseren Verständnis, der Überwachung und der Kontrolle von laserbasierten Prozessen“, sagt Elia Iseli, Forschungsgruppenleiter in der Empa-Abteilung „Advanced Materials Processing“. Ganz im Einklang mit diesen Grundsätzen wollen Giulio Masinelli und Chang Rajani, zwei Forscher aus der Gruppe, laserbasierte Produktionsverfahren günstiger, effizienter und zugänglicher machen – mittels maschinellem Lernen.

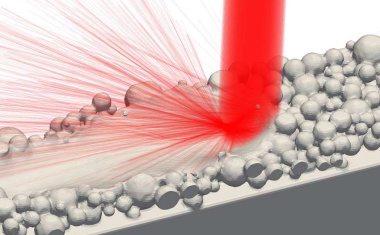

Als erstes haben sich die beiden Forscher die additive Fertigung vorgenommen, also das 3D-Drucken von Metallen mittels Laser. Dieses Verfahren, fachlich „Powder Bed Fusion“ PBF genannt, funktioniert etwas anders als herkömmlicher 3D-Druck. Dünne Schichten aus Metallpulver werden mit dem Laser an genau den richtigen Stellen geschmolzen, sodass daraus nach und nach das fertige Bauteil herausgeschweißt wird.

Mit PBF sind komplexe Geometrien möglich, die sich mit anderen Verfahren kaum realisieren lassen. Bevor die Herstellung beginnen kann, braucht es aber beinahe immer eine aufwändige Reihe von Vorversuchen. Denn bei der Laserverarbeitung von Metall, so auch beim PBF, gibt es grundsätzlich zwei Modi: Beim „Conduction Mode“, auf Deutsch „Wärmeleitungsschweißen“, wird das Metall lediglich geschmolzen. Beim „Keyhole Mode“, dem Tiefschweißen, wird es stellenweise verdampft. Für dünne und sehr präzise Bauteile eignet sich der langsamere „Conduction Mode“. Das Tiefschweißen ist etwas weniger genau, dafür aber viel schneller und auch für dickere Werkstücke geeignet.

Wo genau die Grenze zwischen diesen beiden Modi liegt, ist von einer Vielzahl von Parametern abhängig. Für die beste Qualität des fertigen Produkts braucht es die richtigen Einstellungen – und die variieren stark in Abhängigkeit vom Material, das verarbeitet wird. „Sogar eine neue Charge desselben Ausgangspulvers kann komplett unterschiedliche Einstellungen erforderlich machen“, sagt Masinelli.

Normalerweise muss also vor jeder Charge eine Versuchsreihe erfolgen, um die optimalen Einstellungen von Parametern wie Scan-Geschwindigkeit und Leistung des Lasers für das jeweilige Bauteil zu eruieren. Das verbraucht viel Material und muss von einer Fachperson begleitet werden. „Viele Unternehmen können sich PBF deshalb gar nicht erst leisten“, so Masinelli.

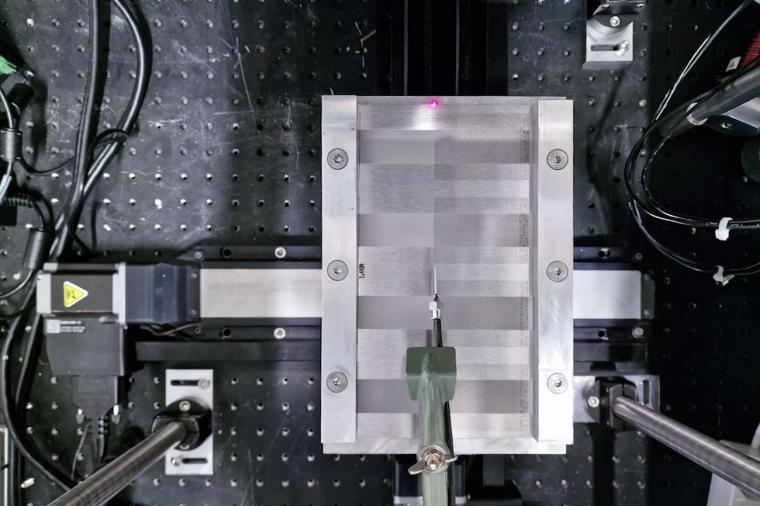

Genau diese Versuchsreihe haben Masinelli und Rajani deshalb nun mittels maschinellen Lernens optimiert. Dafür nutzen sie Daten aus optischen Sensoren, die in den Lasermaschinen bereits vorhanden sind. Die Forscher haben ihrem Algorithmus beigebracht, während eines Versuchs anhand dieser optischen Daten zu „sehen“, in welchem Schweißmodus sich der Laser gerade befindet. Basierend darauf legt der Algorithmus die Einstellungen für den nächsten Versuch fest. So lässt sich die Anzahl der benötigten Vorversuche um rund zwei Drittel senken – bei gleichbleibender Qualität des Endprodukts.

„Wir hoffen, dass mit unserem Algorithmus auch Nicht-Experten PBF-Geräte verwenden können“, resümiert Masinelli. Damit der Algorithmus in der Industrie zum Einsatz kommen kann, müsste er lediglich von den Geräteherstellern in die Firmware der Laserschweißmaschinen integriert werden.

PBF ist indes nicht das einzige Laserverfahren, das mittels maschinellen Lernens optimiert werden kann. In einem weiteren Projekt legten Rajani und Masinelli den Fokus auf das Laserschweißen – gingen aber noch einen Schritt weiter. Sie optimierten nämlich nicht nur die Vorversuche, sondern auch den Schweißvorgang selbst. Denn selbst mit den optimalen Einstellungen kann Laserschweißen unvorhersehbar sein, wenn etwa winzige Defekte auf der Metalloberfläche unter den Laserstrahl geraten.

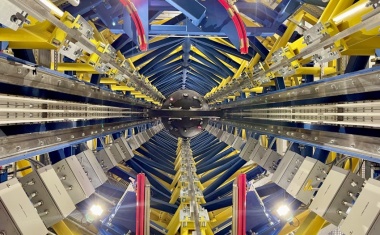

„Den Schweißvorgang in Echtzeit zu beeinflussen ist zurzeit nicht möglich», sagt Rajani. „Das übersteigt die Fähigkeiten von menschlichen Experten.“ Die Geschwindigkeit, mit der die Daten ausgewertet und Entscheidungen getroffen werden müssen, ist sogar für Computer eine Herausforderung. Deshalb nutzten Rajani und Masinelli für diese Aufgabe eine besondere Art von Computerchip, einen Field-Programmable Gate Array, kurz FPGA. „Bei FPGAs wissen wir ganz genau, wann sie einen Befehl ausführen werden und wie lange die Ausführung dauern wird – was bei einem herkömmlichen PC nicht der Fall ist“, erklärt Masinelli.

Dennoch ist der FPGA in ihrem System auch an einen PC gekoppelt, der als eine Art „Backup-Gehirn“ dient. Während der Spezialchip damit beschäftigt ist, die Laserparameter zu beobachten und zu kontrollieren, lernt der Algorithmus auf dem PC aus diesen Daten. „Wenn wir mit der Leistung des Algorithmus in der virtuellen Umgebung auf dem PC zufrieden sind, können wir ihn auf den FPGA rüberspielen und den Chip damit auf einen Schlag intelligenter machen“, führt Masinelli aus.

Die beiden Forscher sind überzeugt: Maschinelles Lernen und künstliche Intelligenz können im Bereich der Laserverarbeitung von Metallen noch viel beitragen. Deshalb entwickeln sie ihre Algorithmen und Modelle weiter und weiten deren Einsatzbereich aus – in Zusammenarbeit mit Partnern aus der Forschung und der Industrie.

Empa / RK

Weitere Infos

- Originalveröffentlichung

G. Masinelli et al.: Autonomous exploration of the PBF-LB parameter space: An uncertainty-driven algorithm for automated processing map generation, Add. Manufact. 101, 104677 (2025); DOI: 10.1016/j.addma.2025.104677 - Advanced Materials Processing, Eidgenössische Materialprüfungs- und Forschungsanstalt, Thun, Schweiz