Elektronik besser recyceln

Neue Anlage zerlegt automatisiert Elektronik und gewinnt wertvolle Stoffe zurück.

Eine völlig neue Recycling-Methode, um automatisiert Elektronik zu zerlegen und daraus wertvolle Stoffe zurückzugewinnen – dies ist das Ziel des EU-Projekts „ADIR – Next generation urban mining – Automated disassembly, separation and recovery of valuable materials from electronic equipment“. Innerhalb von vier Jahren entwickelten das Fraunhofer-Institut für Lasertechnik ILT aus Aachen und acht Projektpartner aus drei Ländern ein tragfähiges Recyclingkonzept. Strategisch ging es den ADIR-Partnern darum, die Ressourcenabhängigkeit der EU und kostenaufwändige Materialimporte zu verringern sowie neue Technologien für die inverse Produktion zu demonstrieren.

Besonderes Augenmerk des Recyclingkonzepts liegt auf den Elementen Tantal, Neodym, Wolfram, Kobalt und Gallium. Diese Metalle stecken heute in fast jeder Elektronik. Diese Wertstoffe sind rar, kosten pro Kilogramm mittlerweile zum Teil fast 250 Euro und lassen sich aus gebrauchter Elektronik bisher kaum wirtschaftlich recyceln. Die effiziente Arbeitsweise des Recyclingkonzepts stellte das ADIR-Projektkonsortium Anfang März 2020 auf der Berliner Recycling- und Sekundärrohstoffkonferenz und auf dem Mineral Recycling Forum in Aachen anhand von rund 1000 zerlegten Mobiltelefonen und über 800 Leiterplatten vor.

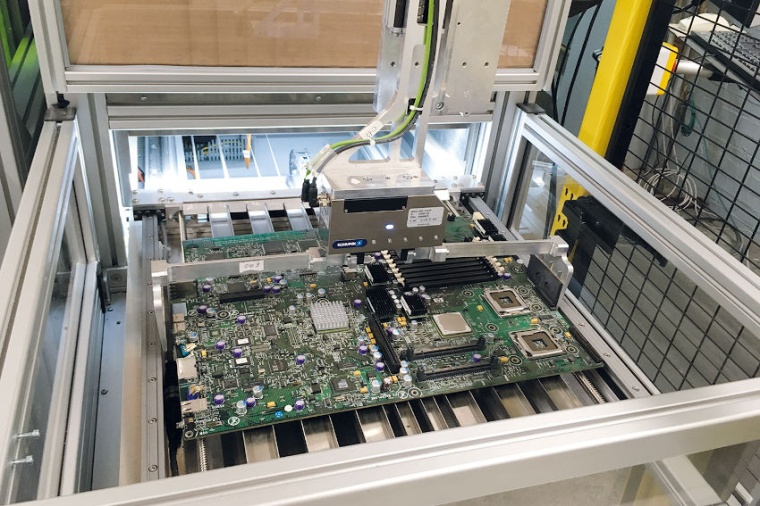

Vom Urban Mining-Trend ließen sich Reinhard Noll und Cord Fricke-Begemann vom Fraunhofer ILT zu einem neuen Recycling-Ansatz inspirieren: Zusammen mit den Projektpartnern entwickelten sie ein Konzept für die Verarbeitung typischer Leiterplatten aus Computern und für ausrangierte Handys. Unterstützt wurden sie vom Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF aus Magdeburg. Im Mittelpunkt stehen automatisierbare flexible Prozesse, mit denen sich Elektronikgeräte am Ende ihrer Nutzungsdauer in ihre Einzelteile zerlegen lassen. In einer Demontageanlage arbeiten dazu Lasertechnik, Robotik, Visionsysteme und Informationstechnologie in intelligenter Weise zusammen. Eine Hauptrolle spielen Laser, die unter anderem Inhaltsstoffe identifizieren, Bauelemente berührungslos entlöten oder ausschneiden. Damit lassen sich strategisch bedeutsame Wertstoffe mit hoher wirtschaftlicher Bedeutung im industriellen Maßstab effizient recyceln.

„Das Interesse der Experten war sehr groß“, berichtet Projektleiter Fricke-Begemann. „Die gute Resonanz motivierte auch die Projektpartner aus der Industrie.“ Einer von ihnen ist die Firma Electrocycling aus Goslar, die seit Ende 2018 das ADIR-Verfahren in Feldtests erprobt und für den industriellen Einsatz validiert. Sie bewies mit einem Demonstrator, dass sich zum Beispiel durch Kombination der verschiedenen Techniken erhebliche Mengen winziger Kondensatoren aus der Elektronik herauspicken lassen, um aus ihnen wertvolles Tantal zurückzugewinnen. Diese Aufgabe übernahm das Unternehmen H.C. Starck Tantalum & Niobium.

„Wir haben in dem Projekt rund 1000 Handys und über 800 große Computerplatinen zerlegt, aus denen wir einige Kilogramm an Bauteilen zur Weiterverwertung erhielten“, sagt Fricke-Begemann. „Tantal ließ sich zu 96 bis 98 Prozent zurückgewinnen.“ Das Beispiel zeige, dass sich viele der in der Elektronik enthaltenen wichtigen Wertstoffe wie gewünscht effizient herausholen lassen – und zwar in einem neuartigen Sekundärrohstoff mit einem hohen Wertstoffgehalt, der deutlich höher als etwa die Tantal-Erz-Konzentrate der Rohstoffzulieferer ausfällt.

Das vorwettbewerbliche Forschungsprojekt ist nun abgeschlossen, die wirtschaftliche Machbarkeit hat das ADIR-Team mit dem Demonstrator bewiesen. „Dank der gewonnenen Erkenntnisse ließe sich nun bereits ein Teil der Prozesskette realisieren“, sagt Noll. „Dazu zählen die Inspektion der Leiterplatten sowie das Entlöten und Entnehmen der Komponenten.“ Allerdings besteht noch Verbesserungspotenzial etwa bei der Automatisierung, die zur Beschleunigung der Prozesse führen kann. Dazu tragen auch die ersten Erfahrungen über das automatische Öffnen und Zerlegen von Mobiltelefonen bei, die in einer Datenbank gesammelt wurden. Mit diesen Daten können Mitarbeiter eine Recycling-Maschine auf neue Mobiltelefonmodelle anlernen.

Diese Argumente kommen in der Industrie an, erste Partner für die Realisierung gibt es bereits, weitere werden noch gesucht. Doch nicht nur der effizientere Umgang mit Rohstoffen spricht für das Konzept: In Deutschland würde die Abhängigkeit von Rohstofflieferungen aus anderen Regionen sinken und sich neue Chancen für Technologien der inversen Produktion zum Schließen von Werkstoffkreisläufen ergeben.

Fh.-ILT / JOL

Weitere Infos