Kleingedrucktes mit großem Effekt

Eine neue 3D-Direktdruck-Technik im Elektronenmikroskop bietet völlig neue Möglichkeiten.

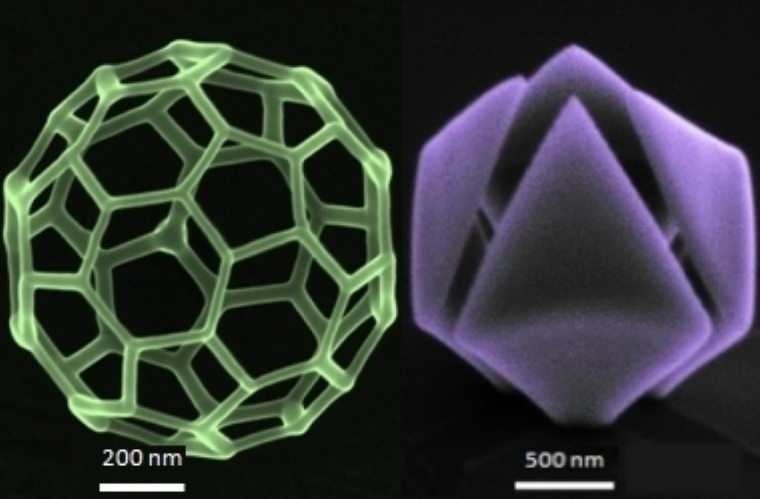

Seit über einem Jahrzehnt wird daran geforscht, in Raster-Elektronenmikroskopen (REM) winzige dreidimensionale Nanostrukturen zu „drucken“. Unsere Forschungsgruppen an der Goethe Universität Frankfurt und an der Technischen Universität Graz (Österreich) arbeiten in Kooperation mit den Oak Ridge National Laboratories (USA) federführend auf diesem vielversprechenden Gebiet, das inzwischen beeindruckende Erfolge vorweisen kann. Attraktiv an dieser Methode ist, dass man sehr flexibel dreidimensionale Objekte mittels CAD am Computer entwerfen und diese, unterstützt von einer „Druckersoftware“, formgetreu in reale Nanostrukturen überführen kann (Abbildung 1).

Derzeit gilt noch die Einschränkung, dass die Objekte gitterförmig aufgebaut sind, am Erzeugen von Flächen wird derzeit geforscht. Natürlich muss das verwendete Material druckbar sein. Es gibt inzwischen verschiedene Materialien, mit denen man Nanostrukturen erfolgreich drucken kann, die zum Beispiel exotische magnetische Eigenschaften aufweisen oder für den technischen Einsatz hochinteressant sind. Wie lassen sich in einem REM dreidimensionale Nanostrukturen herstellen?

Das Verfahren heißt Focused Electron Beam Induced Deposition (FEBID). Dabei „schreibt“ man mit dem fokussierten Elektronenstrahl eines REMs auf eine Substratoberfläche Schicht für Schicht die Form der Struktur, das Material hierfür liefern einfache Moleküle. Diese sogenannten Precursor-Moleküle werden über eine Gasinjektionsnadel nahe der Oberfläche als Adsorbatschichten aufgebracht. Die eingestrahlten Elektronen fragmentieren die Moleküle, wobei das eigentliche Druckmaterial, zum Beispiel in den Molekülen enthaltene Metallatome, immobilisiert wird. Diese bauen dann Schritt für Schritt die gewünschte Struktur auf.

Allerdings weist diese Molekülfragmentierung einen zufälligen Charakter auf, wodurch nicht jeder Schuss mit dem Elektronenstrahl ein Treffer ist. Wiederholt man diesen Prozess jedoch oft genug mit passend gewählten Elektronenenergien und Stromstärken und führt dabei den Strahl in wohlüberlegter Weise, dann erhält man – keineswegs zufällig – ein getreues Abbild seines CAD-Modells in einer realen dreidimensionalen Nanostruktur. Abhängig von der molekularen Spezies besitzen diese Strukturen auch noch die gewünschten Materialeigenschaften.

Durch die großen Fortschritte in den letzten fünf Jahren hat diese Form des 3D-Nanodrucks einen Punkt erreicht, an dem echte Anwendungen in Forschung, Entwicklung und Technologie zunehmend in den Vordergrund rücken. Allerdings erfordern verschiedene Aspekte noch entscheidende Verbesserungen. Dies beginnt bei Details, wie den Querschnittsformen der Segmente, die mechanische, magnetische, elektrische und auch optische Eigenschaften von 3D-Strukturen beeinflussen können. Weitere Aktivitäten befassen sich mit der Weiterentwicklung der gitterförmigen Strukturen hin zu geschlossenen 3D-Architekturen (Abbildung 1 rechts) als auch deren Kombinationen.

Alle Aktivitäten bedürfen jedoch eines grundlegenden Verständnisses der Wachstumsprozesse und deren Dynamik, wofür Theorie und Simulation unerlässlich sind. Ein Beispiel hierfür sind die thermischen Vorgänge während des 3D-FEBID-Prozesses, die experimentell nur schwer zugänglich sind. Gegenwärtig werden simulationsunterstützt automatische Anpassungen der lokalen Abscheideparameter entwickelt, die sich aus der Geometrie und den Abmessungen der wachsenden Struktur speisen.

FEBID wurde in den letzten beiden Dekaden meist im wissenschaftlichen Bereich verwendet, deshalb stand die Einfachheit der Prozessführung nicht im Vordergrund. Aktuelle Entwicklungen zielen nun vermehrt darauf ab, 3D-FEBID auch Laien auf dem Gebiet zugänglich zu machen. Simulationen, die auf einen über viele Jahre entwickelten Materialdaten-Pool zurückgreifen und diesen mit dem grundlegenden Wachstumsmechanismen kombinieren, spielen dabei eine besondere Rolle.

Ebenso große Bedeutung kommt den verfügbaren Materialien zu. Um die erwünschte Materialreinheit der FEBID-Strukturen zu erzielen, ist eine Nachbehandlung ein durchaus erfolgreicher Weg. Idealerweise ergibt sich aber direkt aus dem Abscheideprozess das gewünschte Reinmaterial. Auf europäischer Ebene wird in diesem Zusammenhang bereits in einem zweiten Wissenschaftsprojekt an der Entwicklung von Precursoren gearbeitet, die spezifisch für FEBID optimiert sind.

Ein gegenwärtig noch junges Aktivitätsfeld ist das direkte FEBID-Drucken von Multi-Material-3D-Strukturen. Die größten Hürden hierbei sind die Molekulardynamik und die erzielbare Präzision, da verschiedene Precursoren in der Regel auch deutlich unterschiedliche Wachstumsdynamiken aufweisen. Auch hier sind Theorie und Simulation unerlässlich, wodurch die zentrale Rolle dieser Aktivitäten ein weiteres Mal ersichtlich wird.

Michael Huth, Lukas Keller, Uni Frankfurt/M.; Harald Plank, Robert Winkler, TU Graz

Den vollständigen Artikel mit einer genauen Beschreibung des FEBID-Verfahrens, der in der aktuellen Ausgabe von Physik in unserer Zeit erschienen ist, finden Sie hier zum freien Download.

Originalveröffentlichung

M. Huth et al., Phys. Unserer Zeit 52(2), 64 (2020); https://doi.org/10.1002/piuz.201901561