Leichte Getriebe für Triebwerke

Neue Prozesskette für die Fertigung doppelschrägverzahnter Zahnräder.

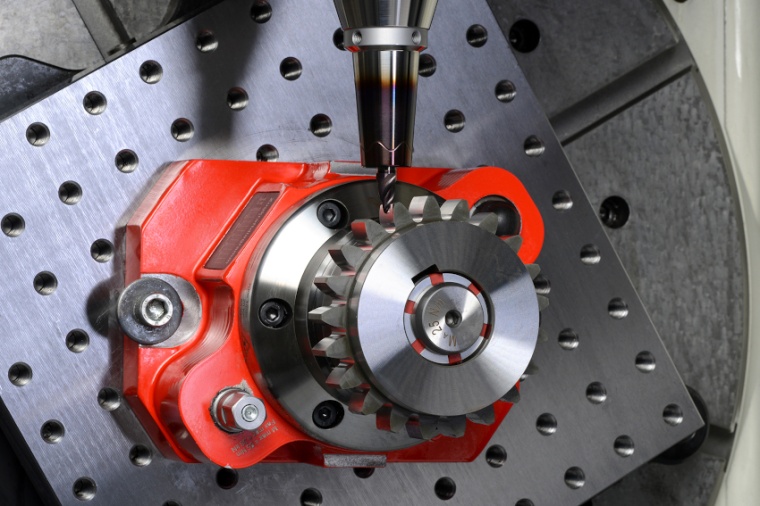

Der Einsatz doppelschrägverzahnter Planetenradgetriebe macht Flugzeugtriebwerke effizienter: Die Verzahnungen gewährleisten eine hohe Lastaufnahme und eine beständige Laufruhe. Konventionelle Fertigungsverfahren für Verzahnungen können bei diesen Zahnradgeometrien nur mit großen Abstrichen beim Bauteilgewicht eingesetzt werden. Ein Forschungsteam des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen hat nun in einem Konsortialprojekt eine neue Prozesskette entwickelt, bei der doppelschrägverzahnte Zahnräder mittels Fünf-Achs-Fräsen mit anschließendem Fünf-Achs-Schleifen gefertigt werden.

Üblicherweise werden Doppelschrägverzahnungen durch Walzfräsen und Wälzschleifen hergestellt. Die Fräs- und Schleifwerkzeuge benötigen allerdings große Ein- und Auslaufzonen, die ihrerseits breite Nuten zwischen den Radteilen erfordern. Das hat zur Folge, dass Getriebe, die auf diese Weise gefertigt werden, vergleichsweise schwer sind und große Abstände zwischen den einzelnen Zähnen aufweisen – beides ist nachteilig für die Verwendung in Flugzeugtriebwerken. Im Forschungsprojekt „CompactGears4Turbo“ hat das Fraunhofer IPT gemeinsam mit fünf Industriepartnern neue Prozessketten zur Herstellung kompakter und leichter Zahnräder mit schmalen Nuten für Luftfahrtgetriebe entwickelt.

Die Prozessketten reichen von der digitalen Modellierung der Zahnräder (CAD) über die computerbasierte Prozessauslegung (CAM) bis zur Fertigung und der anschließenden Qualitätsprüfung. Die Projektpartner realisierten erstmals eine Prozesskette zur Fertigung der Zahnräder mittels Fünf-Achs-Fräsen mit anschließendem Fünf-Achs-Schleifen. Das Schleifen der Bauteiloberfläche ist für den Betrieb des Bauteils von großer Bedeutung, da eine geringere Oberflächenrauheit die Reibung zwischen den Zahnflanken im Getriebe vermindert. Eine besondere Herausforderung war die Integration des Schleifens in die Prozesskette, denn das Fünf-Achs-Schleifen von Verzahnungen war bis dahin so gut wie unerforscht. Die beiden Verfahren – Fräsen und Schleifen – in einer solchen Prozesskette zu kombinieren, war also Pionierarbeit. Zunächst waren deshalb umfangreiche grundlegende Untersuchungen erforderlich, um geeignete Prozessstrategien zu erarbeiten. Besonders die Identifikation der passenden Werkzeuge für die Fünf-Achs-Schleifbearbeitung der Zahnräder war eine große Aufgabe.

Bei den praktischen Untersuchungen stellte sich heraus, dass die Fünf-Achs-Fräsbearbeitung die maximal erreichbare Formgenauigkeit der Zahnräder vorgibt. Das anschließende fünf-achsige Schleifen hat keinerlei positive Auswirkungen auf die Makrogeometrie der Zahnräder, vielmehr wirkt es sich eher nachteilig aus. Der Schleifprozess muss deshalb so ausgelegt werden, dass sich die Zahnradgeometrie nur noch geringfügig verändert, die Rauheit der Zahnradoberfläche dabei aber so weit wie möglich verringert. Diese und weitere Erkenntnisse für die Auslegung der neuen Prozesskette flossen als weiteres Projektergebnis in die Entwicklung eines CAM-Planungssoftwarepakets für Siemens NX ein. Die Software dient zur Prozessplanung und umfasst auch die Bahnplanung für das Fräsen und Schleifen der komplexen Doppelschrägverzahnungen.

Fh.-IPT / JOL