Wichtiger Schritt zum Feststoff-Akku

Niedertemperatursynthese von Lithium-Keramik kommt ohne Sintern aus.

Eine Lithium-Keramik könnte als fester Elektrolyt einer leitungsfähigeren und kostengünstigeren Generation von Lithiumionen-Akkus zum Durchbruch verhelfen. Die Voraussetzung: Eine Herstellmethode, die ohne Sintern bei hohen Temperaturen auskommt. Nun stellt ein Forschungsteam einen sinterungsfreien alternativen Weg für die effiziente Niedertemperatursynthese der Keramik in ihrer leitfähigen kristallinen Form vor.

Bei der Entwicklung von Akkus für Elektro-Fahrzeuge stehen zwei Faktoren im Vordergrund: Die Leistungsfähigkeit, die die Reichweite der Fahrzeuge bestimmt, und die Kosten, die ausschlaggebend für die Wettbewerbsfähigkeit gegenüber Verbrennerfahrzeugen sind. Das US-Energieministerium will den Übergang von Verbrennern zu E-Fahrzeugen beschleunigen und hat ehrgeizige Ziele für Produktionskosten und Energiedichten von Akkus bis 2030 gesetzt. Mit konventionellen Lithiumionen-Akkus sind diese nicht zu schaffen.

Ein vielversprechender Ansatz für kleinere, leichtere, deutlich leistungsstärkere und sicherere Akkus sind Festkörper-Zellen mit Anoden aus metallischem Lithium – statt aus Graphit. Anders als bei konventionellen Lithiumionen-Akkus, die einen flüssigen organischen Elektrolyten und eine Polymerfolie zur Trennung von Anoden- und Kathodenraum enthalten, sind bei Festkörperzellen alle Bestandteile Feststoffe. Eine dünne keramische Schicht fungiert gleichzeitig als Festelektrolyt und Separator. Sie wirkt sehr effektiv gegen gefährliche Kurzschlüsse durch das Wachstum von Lithium-Dendriten und thermisches Durchgehen. Zudem enthält sie keine leicht entflammbaren Flüssigkeiten.

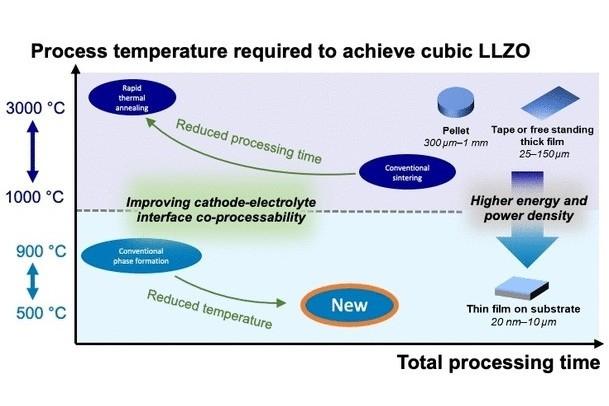

Als keramischer Elektrolyt/Separator für Zellen mit hoher Energiedichte eignet sich der Lithium-Granat LLZO. Das Material muss allerdings gemeinsam mit der Kathode bei mehr als 1050 Grad Celsius gesintert, werden, um das LLZO in die schnell Lithium-leitende und benötigte kubisch-kristalline Phase zu überführen, ausreichend zu verdichten und fest an die Elektrode zu binden. Temperaturen ab 600 Grad Celsius destabilisieren jedoch nachhaltige Kobalt-reduzierte und Kobalt-freie Kathodenmaterialien und treiben zudem Produktionskosten sowie Energieverbrauch in die Höhe. Neue kostengünstigere, nachhaltigere Herstellungswege sind für eine Kommerzialisierung unabdingbar.

Einen solchen hat das Team um Jennifer L. M. Rupp vom MIT (Cambridge, USA) und der TU München in einem neuen Syntheseverfahren jetzt entwickelt. Der neue Ansatz geht nicht von einer keramischen, sondern von einer flüssigen Vorläuferverbindung aus, die in einer sequenziellen Zersetzungssynthese eine direkte Verdichtung zu LLZO erlaubt. Um die Bedingungen für den Syntheseweg zu optimieren, analysierten Rupp und ihr Team die mehrstufige Phasenumwandlung des LLZO von einer amorphen in die benötigte kristalline Form (cLLZO) mittels mehrerer Methoden (Raman-Spektroskopie, dynamische Differenzkalorimetrie) und stellten ein Zeit-Temperatur-Umwandlungs-Diagramm auf.

Auf Basis der gewonnen Einblicke in den Kristallisationsprozess entwickelten sie eine Route, mit der durch zehnstündiges Glühen bei vergleichsweise niedrigen Temperaturen von 500 Grad Celsius cLLZO als dichter, fester Film erhalten wird – ganz ohne Sintern. Für zukünftige Batteriedesigns erlaubt dies erstmalig die Integration der Feststoff-LLZO-Elektrolyte mit nachhaltigen Kathoden, die auf sozio-ökonomisch kritische Elemente wie Kobalt verzichten könnten.

Angew. Chem. / DE