3D-Druck im All

Autonomer 3D-Druck mit flüssigem Druckmaterial unter realen Weltraumbedingungen demonstriert.

Komponenten für Satelliten und Raumfahrzeuge werden heute kostspielig und ineffektiv von Trägerraketen ins All transportiert. Ein Forschungsteam der Hochschule München (HM) hat als Weltpremiere mit einem 3D-Drucker in einer Forschungsrakete eine Struktur im offenen Weltraum gedruckt. Die Ergebnisse sind vielversprechend. Die gedruckten Proben wurden am Esrange Space Center, nördlich des Polarkreises in Schweden, zurückgeführt und ausgewertet.

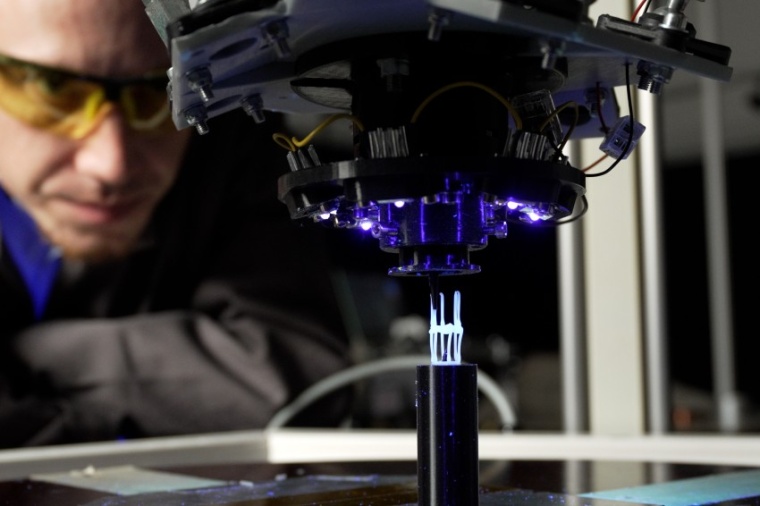

Die Versuche an Bord der 5,6 Meter langen und 35,5 Zentimeter breiten Forschungsrakete wurden in einer Höhe von bis zu neunzig Kilometern durchgeführt und hatten zum Ziel, aus einem mitgeführten, flüssigen photoreaktiven Harz unter Bedingungen der Schwerelosigkeit und in einem Vakuum mit einem 3D-Drucker Stäbe zu fertigen. Das studentische Team um Markus Pietras, Leiter des Masterstudiengangs Luft- und Raumfahrttechnik, und Doktorand Michael Kringer waren sehr zufrieden mit den Ergebnissen: „Keiner wusste, ob unser Konzept vom autonomen 3D-Druck mit flüssigem Druckmaterial unter realen Weltraumbedingungen funktionieren würde. Jeder kennt die Bilder von Flüssigkeiten, die durch die Raumstation als kugelförmige Tropfen schweben. Wir hatten schon Bedenken, dass so etwas auch mit unserem Material passieren könnte. Durch eine Härtung des Druckmaterials mit UV-Licht direkt an der Düse hat es sich während des Druckes jedoch so verhalten wie erhofft, und wir konnten damit erfolgreich Stäbe produzieren.“

Die an der HM entwickelte Technologie erzeugt unmittelbar durch die dreidimensionale Bewegung des Druckkopfes neue Komponenten. Das photoreaktive Harz wird aus dem Druckkopf durch eine Düse gedrückt und unter Bestrahlung mit UV-Licht gehärtet. Die Methode ist sehr energieeffizient, da nur LEDs betrieben werden und eine Nachhärtung sogar mit Sonnenlicht erfolgen kann. Auch entsteht dabei nur wenig Abwärme, die im Weltraum kompliziert abgeführt werden muss. Der herkömmliche 3D-Druck, wie er zum Beispiel auf der Internationalen Raumstation durchgeführt wird, benötigt erheblich mehr Energie, denn hier wird thermoplastischer Kunststoff erst geschmolzen, um dann schichtweise aufgetragen und wieder abgekühlt zu werden.

Die zukünftige Anwendung liegt in der Erzeugung großer Strukturen direkt vor Ort, damit der aufwendige Transport von Teilen entfällt. Kringer erläutert die Vorzüge: „Auf Trägerraketen ist der Platz begrenzt. Wichtige Komponenten wie Antennen oder Solargeneratoren müssen daher für den Start sehr kompakt gestaltet und dann im Orbit entfaltet werden. Mit 3D-Druck könnten wir die Strukturen vor Ort so bauen, wie wir sie wirklich haben wollen.“

Die Fertigung von Strukturen im Weltraum beschäftigt schon allein aus Kostengründen alle Weltraumorganisationen. Nach erfolgreichen Tests mit dem 3D-Druck von komplexen Strukturen und Formen im Labor der HM war der nächste logische Schritt eine Erprobung unter Bedingungen der Schwerelosigkeit. Das Team bewarb sich 2020 erfolgreich beim FlyYourThesis!-Programm der Europäischen Weltraumagentur (ESA). Bei Parabelflügen in einem umgebauten Airbus erprobten sie ihr Verfahren weiter. Mit den Tests in einer Höhenforschungsrakete haben die Forscher nun den Beweis geführt, dass die Technologie auch im Weltraum einsatzfähig ist.

Gemeinsam mit der ESA und Industriepartnern wird die Technologie weiter erforscht, und schon über den nächsten Schritt nachgedacht: Ein längerer Einsatz des Druckers auf einem Satelliten in der Erdumlaufbahn. Pietras ist optimistisch: „Abgesehen von den wirtschaftlichen Aspekten wird die Technologie auch die Möglichkeiten zur Erforschung des Weltraums erweitern. Weltraumgestützte Solarenergie oder eine bemannte Marsmission kann ich mir zum Beispiel ohne eine Fertigung vor Ort nicht vorstellen.“

HS München / DE