Additiv gefertigte Kupferbauteile für Teilchenbeschleuniger

Kompakte Linearbeschleuniger für kleinere Krankenhäuser, Flughäfen und Labore.

Eine neue Generation von Teilchenbeschleunigern soll Krebstherapie, Drogenfahndung und Materialanalyse auf eine höhere Stufe heben: Diese Linearbeschleuniger sind so kompakt, dass sie selbst für kleinere Krankenhäuser, Flughäfen und Labore erschwinglich werden. Um diese Entwicklung zu fördern, setzt das internationale Projekt I.FAST unter Beteiligung des Fraunhofer-Instituts für Werkstoff- und Strahltechnik und der Europäischen Organisation für Kernforschung CERN auf lasergestützte 3D-Drucker. Im Rahmen des von der Europäischen Kommission im Programm Horizont 2020 kofinanzierten Vorhabens ist es jetzt weltweit erstmalig gelungen, wichtige Quadrupol-Bauteile für Linearbeschleuniger aus reinem Kupferpulver additiv zu fertigen.

Das eröffnet perspektivisch neue Wege hin zu einer kommerziellen Produktion und zum praktischen Einsatz derartiger Anlagen, die auf dem Prinzip der „High Frequency Radio Frequency Quadrupole“ basieren. Möglich sind damit zum Beispiel bessere und stärker automatisierte Drogen- und Waffenkontrollen auf Flughäfen. „Damit können wir die Fertigungszeiten deutlich verkürzen«, prognostiziert Samira Gruber vom Fraunhofer-IWS. „Möglich wird so beispielsweise ein schneller Prototypenbau. Dies kann die Weiterentwicklung der Beschleunigertechnologie deutlich voranbringen.“ Durch die additive Fertigung lässt sich außerdem Material einsparen und so der Ressourcenverbrauch von Kupfer im Vergleich zu klassischen Verfahren verringern.

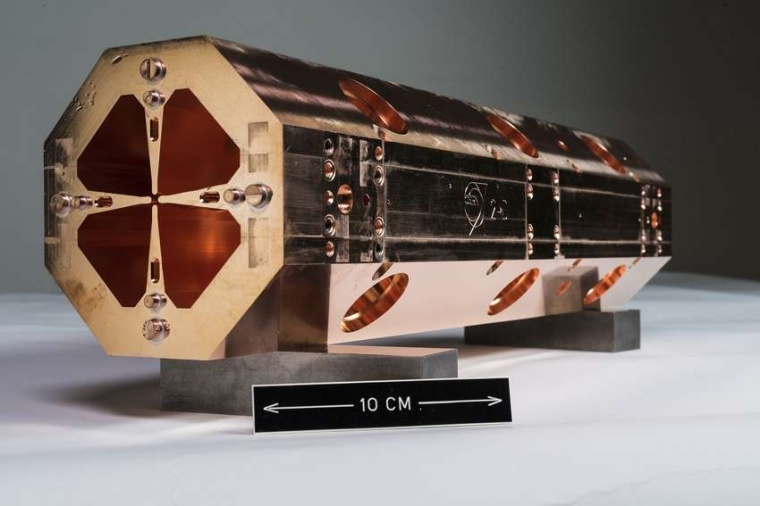

Hochfrequenz-Quadrupole, die auf einer neuen, am CERN entwickelten Technologie basieren, sind die entscheidenden Bauteile und Taktgeber für diese neue Generation von Anlagen. In den Quadrupolen stehen sich vier abwechselnd gepolte Elektroden gegenüber, die sich wie Blütenblätter um eine zentrale Teilchenflugbahn anordnen. Legt der Nutzer eine Wechselspannung an, bauen sich schnell wechselnde elektrische Felder auf. Diese schicken die Teilchen zwischen den wellig geformten Elektrodenspitzen auf eine Art Wellenritt, der sie immer näher an die Lichtgeschwindigkeit heranbringt. Anders als Ringbeschleuniger nehmen diese Linearbeschleuniger oft kaum mehr Raum als ein Wohnzimmer ein.

Weil die Anlagen im Langzeitbetrieb viel Abwärme erzeugen, bestehen die taktgebenden Quadrupole aus reinem Kupfer. Denn dieses Metall leitet Strom und Wärme besonders gut. Bisher war die Produktion der Quadrupole allerdings sehr aufwändig: Sie werden aus Halbzeugen in Form gefräst und dann aus sehr vielen Einzelteilen zusammengesetzt. Deshalb haben die I.FAST-Forscher eine Alternative entwickelt. Sie schmelzen dafür mit einem grünen Laser reines Kupferpulver auf. Aus dieser Metallschmelze formen sie dann das Viertelsegment eines Quadrupols. Dabei sparen sie Material überall dort ein, wo es für die Bauteilfestigkeit nicht gebraucht wird. In klassischen Metallverarbeitungsverfahren dagegen ist diese Bauteiloptimierung sehr aufwändig, an manchen Stellen sogar überhaupt nicht machbar. Die neue Fertigungsmethode mindert insofern den Kupferverbrauch und sorgt für leichtere Quadrupol-Segmente, die innerhalb eines Tages fertig aufgebaut sind.

Eine Vergrößerung des Bauraumes von Laserschmelzanlagen mit grünem Laser wird es demnächst ermöglichen, ganze Quadrupol-Segmente per 3D-Druck herzustellen. Aber auch mit den jetzt erzeugten Viertelsegmenten sind bereits die nächsten Projektphasen möglich. Zum Beispiel weisen die Bauteile aus der additiven Fertigung erfahrungsgemäß raue Oberflächentopologien auf. Zu analysieren ist daher an Protoptypen, ob und wie die 3D-Druck-Quadrupole nachträglich geglättet werden müssen – beispielsweise durch eine plasma- oder elektrochemische Politur.

Auf der Projektagenda stehen außerdem Versuche, ob und wie sich kleine Verschleißschäden an Beschleunigern mithilfe additiver Fertigungstechnologien nachträglich reparieren lassen, ohne ganze Bauteile verschrotten zu müssen. „Wir wollen aber auch untersuchen, welche anderen Werkstoffe und Bauteile für die additive Fertigung für Beschleuniger in Frage kommen“, sagt Gruber.

Denn die Linearbeschleuniger sind nicht nur für Teilchenphysiker interessant. Auf dem Gebiet der Medizintechnik lassen sie sich sowohl für die Protonentherapie gegen Tumore im Bauchraum oder im Gehirn einsetzen als auch für die Herstellung medizinischer Isotope. Am CERN werden noch viele andere Anwendungen für die Quadrupol-Beschleuniger erforscht – einschließlich der Materialanalyse – mit dem Ziel, Meisterwerke der Kunst zu untersuchen. Beschleuniger bieten erhebliche Marktchancen: Momentan sind weltweit etwa 30.000 Beschleuniger im Einsatz. Mit diesen Anlagen fertigen und analysieren Unternehmen und Institute rund um den Erdball industrielle Waren im Wert von etwa 500 Milliarden US-Dollar pro Jahr.

Fh.-IWS / RK

Weitere Infos

- Originalveröffentlichung

T. Torims et al.: First proof-of-concept prototype of an additive-manufactured radio frequency quadrupole, Zenodo, online 11. Oktober 2021; DOI: 10.5281/zenodo.5564339 - I.FAST – Innovation Fostering in Accelerator Science and Technology, Genf, Schweiz

- Additive Fertigung, Fraunhofer-Institut für Werkstoff- und Strahltechnik, Dresden