Gedruckte Heizungen

Effiziente Keramik-Silber-Heizungen für die Luft- und Raumfahrt.

Satelliten und Raumschiffe zu bauen, ist alles andere als billig. Das liegt auch daran, dass kosmische Technik weit ausfallsicherer konstruiert sein muss als auf Erden. Im All können selbst minimale Probleme wie eine vereiste Batterie dramatische Folgen haben. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden hat daher nun für Airbus besondere zuverlässige dünne Keramik-Silber-Heizungen entwickelt. Diese lassen sich auf Rohre und andere kompliziert geformte Bauteile nahtlos und automatisiert aufdrucken.

„Wir arbeiten mit unseren Forschungspartnern kontinuierlich daran, für unsere Kunden noch leistungsfähigere Lösungen zu finden sowie die Zuverlässigkeit unserer Systeme weiter zu erhöhen“, sagt André Holz, Teamleiter Thermal Engineering bei Airbus Defence and Space in Bremen. „Fraunhofer-Technologien wie die gedruckten Heizungen, für deren Weiterentwicklung wir aktiv und mit Gewinn für beide Seiten kooperieren, sind dabei eine wertvolle Unterstützung.“ Denn bisher mussten Techniker in solchen Fällen Heizfolien aus Polymeren von Hand aufkleben. „Das ist nicht nur aufwändig, sondern auch fehleranfällig“, erklärt Lukas Stepien, Gruppenleiter Drucken, der die additiv gefertigten Heizungen am Fraunhofer IWS mitentwickelt hat. „Im Klebeprozess können unerkannt kleine Gasbläschen eingeschlossen werden. Die Bläschen dehnen sich im Vakuum des Weltraums aus. Das senkt letztlich die Heizleistung.“

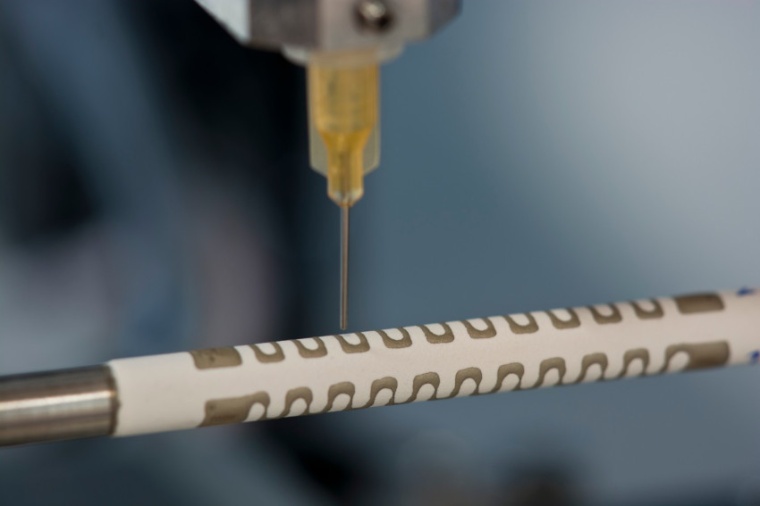

Ein neues Konzept löst nun diese Probleme. Im konkreten Fall sind Titanrohre mit nur sechs Millimetern Durchmesser zu beheizen, die später Gase oder Flüssigkeiten transportieren sollen. Zunächst isolieren die Ingenieure diese Röhrchen in einer thermischen Spritzanlage mit einer dünnen Keramikschicht. Dann bringen sie mit einer Dispersionsdruckmaschine die Heizelemente auf, die äußerlich den Windungen eines Flusses ähneln. Durchfließt später ein Strom das metallische Mäander, setzt es Wärme frei. Um dieses heizende Muster zu erzeugen, füllen die Spezialisten eine Kartusche mit einer besonderen Paste, die kleine Silberteilchen enthält. Einsetzbar sind aber auch Pasten mit Partikeln aus Kupfer, Nickel oder anderen leitfähigen Metallen. Druckluft presst das zähflüssige Material dann durch die Kartusche hin zu einer feinen Kanüle. Diese Hohlnadel druckt schließlich das etwa zehn Mikrometer dünne Heizmuster auf die keramikisolierten Rohre, die sich dabei auf einer Welle drehen.

„Dabei muss der Druckkopf die ganze Zeit über einen konstanten Abstand zur Keramikschicht halten – und das nicht auf einer zweidimensionalen Fläche, sondern eben auf einem gekrümmten Rohr“, sagt Lukas Stepien. Dies ist eine ganz besondere Herausforderung, die durch ein raffiniertes Zusammenspiel aus Wellen- und Kanülensteuerung gelöst wurde. Solch eine Lösung beinhaltet gleich mehrere Vorteile gegenüber herkömmlichen Heizfolien zum Aufkleben: Einerseits fällt viel fehlerträchtige Handarbeit weg. Stattdessen lassen sich die Heizungen automatisiert drucken und so auch kompliziert geformte Objekte passgenau beschichten – ohne Luftblasen oder Falten, wie sie bei Folien immer wieder entstehen. Weiter rechnen die Dresdner Ingenieure damit, dass ihre gedruckten Heizungen preiswerter und flexibler herzustellen sind. Sie sollen, besonders bei hohen Betriebstemperaturen, länger halten, zuverlässiger funktionieren und mehr Langzeit-Heizleistung erreichen als herkömmliche Lösungen.

Erreichbar sind höhere Leistungsdichten, Material- und Zeitersparnisse. Zudem können die Hersteller vorab testen, wie gut die gedruckten Heizungen im Praxiseinsatz funktionieren werden. „Jenseits der 300 Grad scheiden Folienheizungen ohnehin aus“, sagt Lukas Stepien. „Solche Betriebstemperaturen halten Kunststoffe dauerhaft nicht aus.“ Bisher sind die gedruckten Heizelemente für bis zu 200 Grad ausgelegt. Durch neue Pastenkompositionen und andere Weiterentwicklungen wollen die Dresdner Forscher diese Grenze künftig auf etwa 800 Grad anheben. Eine weitere Verbesserung steht zusätzlich auf der Forschungsagenda des Instituts: Damit die gedruckten Heizungen Wärme liefern, benötigen sie einen Stromanschluss. Was bislang in Form von Lötverbindungen gelöst wird, soll im nächsten Schritt über effektivere Kontaktierungsmethoden funktionieren.

Neben der Raumfahrt winken auch ganz irdische Anwendungsmöglichkeiten: Vorstellbar sind beispielsweise filigrane Heizungen, die störendes Kondenswasser von Spiegelreflexkameras oder von den Kameralinsen autonom fahrender Fahrzeuge fernhalten. Auch für die Chemie-, Halbleiter- oder Lebensmittelindustrie, deren Rezepte oft nur bei präzise eingepegelten Temperaturen funktionieren, sind Rohrsysteme mit passgenau aufgedruckten Heizungen interessant.

Fh.-IWS / JOL