Gefährliche innere Spannungen

Physiker haben an der Forschungsneutronenquelle FRM II ein Prüfverfahren entwickelt, um auch tief in großen Bauteilen versteckte, innere Spannungen nachweisen zu können.

Physiker haben an der Forschungsneutronenquelle FRM II ein Prüfverfahren entwickelt, um auch tief in großen Bauteilen versteckte, innere Spannungen nachweisen zu können.

Verdichterräder in Turbinen müssen einiges aushalten: Sie bringen große Mengen an Gasen oder Flüssigkeiten auf hohen Druck, und gleichzeitig zerren an ihnen extreme Fliehkräfte. Bricht ein Verdichterrad infolge Materialermüdung, kann dies die gesamte Turbine zerstören. Für die Hersteller ist es daher von großem Interesse, Belastungsgrenzen von Bauteilen voraus berechnen zu können. Allerdings müssen die Ergebnisse solcher Berechnungen auch in der Realität geprüft werden. Ein solches Prüfverfahren haben nun Physiker an der Forschungsneutronenquelle FRM II der TU München entwickelt. Mit ihrem Instrument STRESS-SPEC können sie auch tief in großen Bauteilen versteckte, innere Spannungen nachweisen.

Auf der Suche nach wirtschaftlichen und Energie effizienten Werkstoffen, Designs und Verfahren entwickeln Wissenschaft und Technik immer bessere Materialien und Hochleistungskomponenten. Auch die Leistungspotenziale bereits im Einsatz befindlicher Materialien werden weiter ausgereizt. Die direkte, zerstörungsfreie Untersuchung der bei Herstellung und Weiterverarbeitung entstehenden inneren Strukturen ist dabei von entscheidender Bedeutung. „Viele Methoden der Materialforschung schauen nur auf die Oberfläche“, sagt Winfried Petry, wissenschaftlicher Direktor der Neutronenquelle FRM II der TU München. „Mit der Neutronenstreuung haben wir ein Instrument, auch tief ins Innere von Materialien zu schauen. Die daraus erwachsenden Erkenntnisse sind von enormer wirtschaftlicher Bedeutung.“

Ausgangspunkt der Untersuchung von Verdichtern war ein Streit zwischen Theoretikern und Ingenieuren: Ein Turbinenhersteller hatte die mathematische Modellierung des Herstellungsprozesses für große Verdichterräder in Auftrag gegeben. Diese werden aus einem fast 300 kg schweren Metallrohling heraus gefräst. Bei ihrer Simulation fiel den Theoretikern auf, dass der Herstellungsprozess im Inneren des Blocks erhebliche mechanische Spannungen verursachen müsste. Solche inneren Spannungen können zu Materialermüdung und Rissbildung führen, dem vorzeitigen Ende des Bauteils. Die Ingenieure glaubten nicht an die Existenz solcher Spannungen. Leider gab es keine Methode, mit der der Streit hätte entschieden werden können - bis das Unternehmen auf das Untersuchungsinstrument STRESS-SPEC des FRM II aufmerksam wurde.

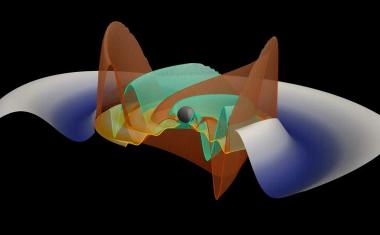

Abb.: Ein großes Verdichterrad im Instrument STRESS-SPEC des FRM II der TU München (Bild: TUM)

Für die Wissenschaftler des FRM II stellte der Auftrag eine erhebliche Herausforderung dar: Nie zuvor war ein so großes Bauteil vermessen worden. Der Messplatz musste extra umgebaut werden, um ein so großes Bauteil vor dem Neutronenstrahl auf den Mikrometer exakt positionieren und für Messreihen definiert verschieben zu können. Doch dann konnte Michael Hofmann, Physiker der TU München und Leiter des Instruments STRESS-SPEC, mit seinem Team den Streit schnell beenden: Eindeutig zeigten die Messungen, dass im Inneren des Bauteils erhebliche mechanische Spannungen vorhanden waren. Die Theoretiker hatten also Recht gehabt. Nun sind die Ingenieure dabei, den Herstellungsprozess so zu verändern, dass keine oder nur minimale Spannungen entstehen. Dies erhöht die Lebensdauer des Bauteils und damit die Wirtschaftlichkeit weil die Intervalle zwischen den kostenintensiven Wartungspausen verlängert werden können.

Die Neutronenstrahl-Experimente der Physiker haben aber noch einen viel weiter reichenden Effekt: Mit ihren Messungen bestätigen sie die Modelle der Materialwissenschaftler. Diese können ihre Methoden mit den Messdaten nun weiter verfeinern und auf andere Werkstücke und Materialien übertragen. „Wir betreiben hier hoch aktuelle Grundlagenforschung“, bestätigt Michael Hofmann. „Wenn die Modelle sehr realitätsnah sind, dann spart die computergestützte Materialwissenschaft massiv Entwicklungskosten ein, denn am Computer-Modell können viele Variationen in kurzer Zeit durchgespielt werden. Den Realitätstest liefern wir mit unserem Neutronen-Diffraktometer STRESS-SPEC.“

Nur mit Neutronen können die Wissenschaftler die Spannungen tief im Inneren massiver Bauteile aufspüren: Da sie nicht elektrisch geladen sind, fliegen die Winzlinge durch viele Materialien so ungehindert hindurch, wie Lichtteilchen durch Glas. Nur ab und zu stößt ein Neutron mit einem Atomkern des Materials zusammen, verliert etwas Energie und wird aus der Bahn geworfen. Die Richtungsänderung und der Energieverlust sagen viel über den Unfallgegner und die nähere Umgebung des Unfallortes aus. Spannungen verraten sich dadurch, dass die Atome um einen kleinen Betrag aus ihrer Idealposition heraus gezogen sind. „Mit unserer Messgenauigkeit sind wir hier schon im Picometer-Bereich, also noch mal um einen Faktor 1000 kleiner als ein Nanometer“, erläutert Winfried Petry, wissenschaftlicher Direktor der Neutronenquelle.

Quelle: TU München

Weitere Infos:

- Technische Universität München:

http://www.tu-muenchen.de - Forschungsneutronenquelle Heinz Meier-Leibnitz der TU München:

http://www.frm2.tum.de