Geteilte Molekülstrahlen

Komplexer Y-Verteiler aus metallbeschichtetem Kunststoff im 3D-Druck gefertigt.

Was in der Optik schon mit einer einfachen Glasscheibe erledigt werden kann, stellt in der Molekülphysik nach wie vor eine Herausforderung dar: die Aufspaltung eines Strahls in zwei Teilstrahlen. Die wichtigste Handhabe zur Beeinflussung neutraler, polarer Moleküle ist der Stark Effekt. Er erlaubt es, mittels inhomogener, elektrischer Felder Kräfte auf die Teilchen auszuüben. So werden Strahlen etwa entlang elektrostatischer Quadrupol- oder Hexapolfelder geleitet, oder in zeitabhängigen Feldern abgebremst und eingefangen. Sean Gordon und Andreas Osterwalder von der Eidgenössischen Technischen Hochschule Lausanne haben nun einen Strahlteiler vorgestellt, der die Bewegung der Moleküle im Vakuum mit einem System aus Hochspannungselektroden beeinflusst. Um die komplexe Geometrie bei entsprechender Qualität zu realisieren, griffen sie dafür auf eine spezielle 3D-Druck-Methode zurück.

Abb.: Die komplexe Strahlteilergeometrie besteht aus Kunststoff, überzogen mit einer dünnen Metallschicht. (Bild: S. D. S. Gordon & A. Osterwalder, APS)

Den Wissenschaftlern zufolge passen die Dimensionen ihres Strahlteilers zu den meisten experimentellen Aufbauten für Molekularstrahlen und könnten somit vielerorts für verbesserte Messungen sorgen. Dabei geht es ihnen vor allem um die Möglichkeit, einen Referenzstrahl zu erzeugen. Das würde es erlauben, etwaige Intensitätsschwankungen im ursprünglichen Strahl zu erkennen und die Messergebnisse im Nachhinein zu bereinigen. „Weil sie der gleiche Quelle entstammen, bleibt das Verhältnis der beiden Strahlen konstant“, erklärt Osterwalder. „Das kann nützlich sein für spektroskopische Messungen, aber auch für Kollisionsexperimente, wo ein Strahl auf einen anderen Reaktionspartner stößt.“

Leitsysteme für polare Molekülstrahlen basieren üblicherweise auf parallelen, zylindrischen Elektroden mit Potenzialdifferenzen von mehreren Kilovolt und Abständen von nur wenigen Millimetern. Um das Risiko von Spannungsüberschlägen gering zu halten, müssen die Oberflächen der Elektroden hohen Ansprüchen gerecht werden. Schon der geringste Kratzer kann zum Ausgangspunkt für einen Lichtbogen werden. Zwar ist es mit herkömmlichen Methoden nicht weiter problematisch, einfache, gerade Bauteile mit der entsprechenden Qualität herzustellen. Für die gewundenen Elektroden eines Strahlteilers steigt der Aufwand jedoch deutlich an. Darüber hinaus gilt für die gesamte Geometrie ein Präzisionslimit von etwa 50 Mikrometern.

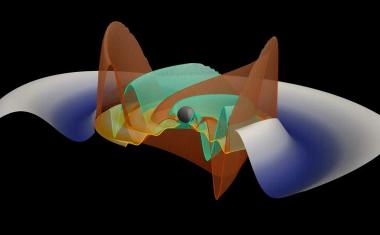

An seinem Eingang besteht der Strahlteiler aus sechs parallelen, in einem Kreis angeordneten Elektroden. Sie bilden ein elektrisches Hexapolfeld, das den ursprünglichen Molekülstrahl leitet. Aus diesen sechs Elektroden entstehen im Verlauf entlang der Flugrichtung zwei Kanäle aus jeweils vier Elektroden. Sie halten die Moleküle in Quadrupolfeldern fest und stellen die Ausgänge des Strahlteilers dar. „Der Übergang muss sehr sanft sein, da die Moleküle sonst nicht den richtigen Weg finden“, erklärt Gordon. „Dann könnte das Signal verloren gehen, oder, schlimmer noch, das Hintergrundrauschen ansteigen“. Um diese komplexe Geometrie mit der entsprechenden Präzision und Oberflächenqualität herstellen zu können, entschieden sich die Forscher für eine spezielle Form des 3D-Drucks – die Stereolithografie.

Bei dieser Methode wird ein chemischer Ausgangsstoff in einem Kunstharzbad mithilfe eines Laserstrahls Schicht für Schicht ausgehärtet. Der eingesetzte Drucker erreicht eine vertikale Auflösung von 25 Mikrometern. Obwohl der Durchmesser des Laserstrahls 140 Mikrometer beträgt, können größere Strukturen mit einer horizontalen Auflösung von weniger als 10 Mikrometern gefertigt werden. In einem mehrstufigen Verfahren erhielt der Bauteil anschließend eine Metallbeschichtung, die sowohl für die elektrische Leitfähigkeit als auch für die entsprechende Oberflächenqualität sorgt. Die Beschichtung erfolgte selektiv nur an gewissen Teilen, die durch unbeschichtete, elektrisch isolierende Bereiche voneinander getrennt sind. Das erlaubt es, die einzelnen Elektroden während des Betriebs auf unterschiedlichen Potenzialen zu halten.

Während die maschinelle Herstellung eines solchen Bauteils mehrere Monate in Anspruch nehmen kann, dauert das Drucken weniger als 48 Stunden. Für die Beschichtung benötigte eine auf die Herstellung von Anoden spezialisierte Firma einen Tag. Wie die Forscher anmerken, war es der Transport zu und von der Firma, der den Flaschenhals des gesamten Herstellungsprozesses darstellte. Da der verwendete Kunststoff nur Temperaturen bis 80 °C aushält, ist ein Ausheizen des Vakuumsystems nicht möglich. Dadurch liegt der Grunddruck bei 8×10-8 Millibar und steigt während des Betriebs auf 5×10-6 Millibar. Mittlerweile steht für den 3D-Druck jedoch ein neues Kunstharz zur Verfügung, das bis auf über 250 °C erhitzt werden kann. Vorläufige Tests mit unbeschichteten Teilen lieferten nach zweitägigem Ausheizen bei 200 °C einen Grunddruck von 6×10-10 Millibar.

Als nächsten Schritt planen die Schweizer Forscher, ihr System in der entgegengesetzten Richtung zu verwenden – zum Verschmelzen zweier Teilstrahlen zu einem gemischten Strahl. „Auf diese Art lassen sich extrem niedrige Relativgeschwindigkeiten zwischen den Molekülen realisieren“, so Osterwalder. „Das erlaubt es uns, chemische Reaktionen nahe dem absoluten Nullpunkt zu untersuchen.“

Thomas Brandstetter

Weitere Infos

Weiterer Beitrag

JOL