Graphen am laufenden Band

Plasma-Prozess im Rolle-zu-Rolle-Verfahren ermöglicht skalierbares Abscheideverfahren.

Lagen aus Graphen versprechen aufgrund ihrer hervorragenden Eigenschaften u. a. in Transparenz, Barrierewirkung und Leitfähigkeit große Fortschritte und Effizienzsteigerungen in Solaranwendungen, Energiespeichern oder smarten Glasanwendungen. Den Durchbruch des vielversprechenden Materials verhindert bisher noch der Mangel an skalierbaren Abscheideverfahren mit gleichbleibend hoher Schichtqualität bei kosteneffizienten Durchsätzen. Am Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP wurde im Rahmen des geförderten EU-Projektes NewSkin ein innovatives PECVD-Verfahren entwickelt, das die Abscheidung von Graphen bei hohen Prozessgeschwindigkeiten ermöglicht und höhere Fertigungsdurchsätze sowie eine breitere Substratauswahl bei geringeren Prozesstemperaturen bietet.

Graphen hat das Potenzial für außergewöhnliche Leistungsfähigkeit beim Einsatz in Solarzellen, organischen Leuchtdioden (OLED), elektrischen Energiespeichern oder smarten Fenstern bis hin zu Membranen z. B. zur Meerwasserentsalzung. Seine hervorragenden Eigenschaften sind bestechend: das Material ist transparent, leicht sowie zugfester als Stahl. Außerdem besitzt Graphen eine hohe Leitfähigkeit für Wärme und Strom und ist sehr flexibel.

Forschende arbeiten seit einigen Jahren an der Integration von Graphen als transparente Elektrode in der Photovoltaik oder in OLEDs z. B. für gebogene Touchscreens oder zur Effizienzsteigerung von Solarzellen. Durch seine hohe elektrische Leitfähigkeit kann Graphen in Energiespeichern wie Batterien oder Superkondensatoren zu schnelleren Lade- und Entladezyklen beitragen. Seine große Oberfläche ermöglicht außerdem eine höhere Kapazität und Energiedichte, die mechanische Stabilität des Materials trägt zur Lebensdauer und Zuverlässigkeit solcher Speichergeräte bei.

Bisher beschränkt die Skalierbarkeit der Abscheidung von Graphen mit gleichbleibend hoher Qualität dessen Einsatz. Zudem stellt die Integration von Graphen in bestehende Fertigungsprozesse eine technische Herausforderung dar.

Mit seinen Kernkompetenzen in der Elektronenstrahl- und Plasmatechnik sowie in der Prozessentwicklung zur Abscheidung homogener, dünner Schichten z. B. im Rolle-zu-Rolle-Verfahren arbeitet das Fraunhofer FEP an einer neuen Technologie zur Synthese von Graphen mittels PECVD (Plasma Enhanced Chemical Vapor Deposition). Erste wichtige Grundlagen für künftige kosteneffiziente Abscheideverfahren von Graphen konnten nun innerhalb des geförderten EU-Projektes NewSkin erarbeitet werden.

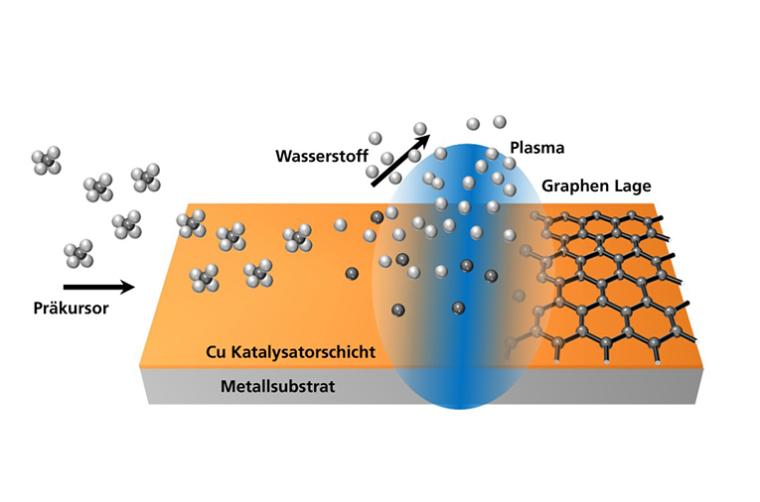

Aktuelle Syntheseverfahren für Graphen erfordern die Anwendung von hohen Temperaturen und den Einsatz von Katalysatoren. Die Wissenschaftler des Fraunhofer FEP nutzen hingegen plasmaunterstützte Verfahren. Damit lässt sich das Parameterfenster für die Erzeugung von Graphen deutlich erweitern, so dass eine Abscheidung auch bei geringeren Substrattemperaturen und gleichzeitig höheren Durchsätzen möglich wird.

Zur Entwicklung des neuen Verfahrens nutzten die Forschenden des Fraunhofer FEP die Vielseitigkeit der Inline-Beschichtungsanlage MAXI. Die multifunktionale Vakuumanlage bietet je nach Entwicklungsreife des Verfahrens die Möglichkeit, Prozesse sowohl im Sheet-to-Sheet-Modus als auch im Rolle-zu-Rolle-Verfahren durchzuführen. Die Verfahrensvielfalt reicht bis zur Pilotproduktion, wodurch die Anlage eine gute Basis für die Entwicklung und die Skalierung von Verfahren zur Abscheidung von Graphen bietet.

Dr. Stefan Saager, Gruppenleiter für Beschichtung Metall und Energietechnik, erläutert die Technologie: „Mit dem entwickelten PECVD-Verfahren kann Graphen auf metallischen Bändern abgeschieden werden. Dazu kommt der Rolle-zu-Rolle-Modus der Anlage MAXI zum Einsatz. Das Metallband wird im ersten Schritt mit einer dünnen Schicht eines Katalysatormaterials wie beispielsweise Kupfer im Vakuum beschichtet. Dadurch kann die Auswahl des gewünschten Substratmaterials unabhängig von dem geeigneten Katalysatormaterial erfolgen. Unmittelbar danach wird das beschichtete Metallband in eine Prozesseinheit mit einer Argon-Plasmaentladung bewegt. Die dort erzeugten Argon-Ionen kollidieren mit dem Substrat und erwärmen es hocheffizient in sehr kurzer Zeit. Durch Zugabe eines geeigneten Präkursor-Gases wie z. B. Methan oder Acetylen in unmittelbarer Umgebung der Plasmaentladung können die jeweiligen Moleküle in ihre Einzelbestandteile zerlegt und gleichzeitig teilweise ionisiert werden. Die dabei erzeugten Kohlenstoffatome und -ionen lagern sich im Idealfall in einer einlagigen, geordneten 2D-Struktur auf dem Substrat ab und erzeugen so die gewünschte Schicht aus Graphen.“

Durch die Unterstützung der im Plasma vorhandenen Ionen kann der Formationsprozess bei vergleichsweise geringeren Substrattemperaturen realisiert werden, als dies mit in anderen Verfahren nach dem Stand der Technik bisher möglich war.

Die Forscherinnen und Forscher am Fraunhofer FEP konnten mit dem neu entwickelten PECVD-Verfahren bereits Graphen auf einer Bandbreite von 280 mm bei Prozessgeschwindigkeiten von einem Meter pro Minute synthetisieren. Damit ermöglicht das Verfahren hohe Fertigungsdurchsätze und damit verbundene Kosteneinsparungen für zukünftige Produktionsprozesse. Zudem erlaubt die Technologie eine Erweiterung der einsetzbaren Substratmaterialien und damit ein breiteres Anwendungsspektrum.

Im nächsten Schritt arbeiten die Wissenschaftlerinnen und Wissenschaftler am Fraunhofer FEP an der Reproduzierbarkeit der Ergebnisse und an der weiteren Verbesserung der erzielten Schichteigenschaften z. B. hinsichtlich der Anzahl der Graphenlagen.

Eine weitere Herausforderung der neuen Technologieentwicklung liegt außerdem in der präzisen Kontrolle der Plasma- und Temperaturbedingungen für gleichmäßige Schichtqualitäten und -morphologien. Zudem wird künftig an der Verbesserung des Wickelprozesses des heißen Bandes und an der weiteren Skalierung der bisherigen Verfahrensparameter geforscht.

Mit den erzielten Ergebnissen, dem vorhandenen Know-how und der Anlagenausstattung bietet das Fraunhofer FEP Herstellern aus den Bereichen Elektronik und erneuerbarer Energien sowie anderen Technologieunternehmen und Forschungseinrichtungen eine Basis für Projekte zur Weiterentwicklung und Skalierung der Prozesse zur Synthese von Graphen. Das neue Verfahren sowie weitere Kompetenzen des Institutes werden diese woche im Rahmen der Manufacturing World in Tokio vorgestellt.

FEP / LK