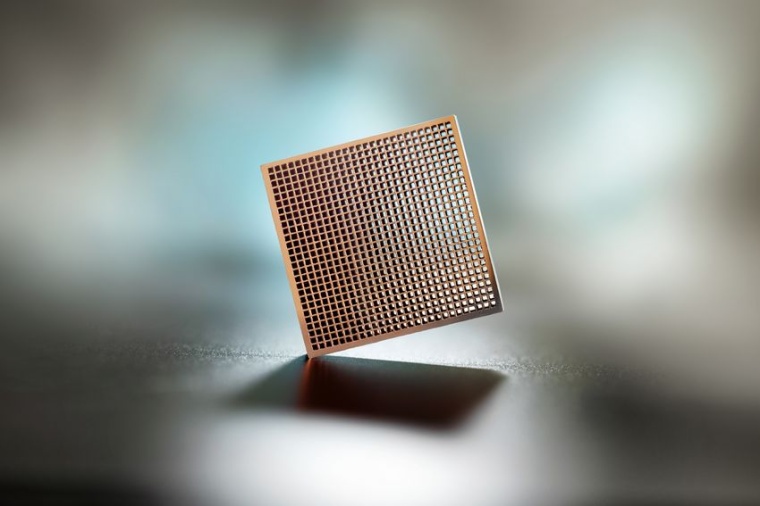

Hochleistungskühlkörper aus dem 3D-Drucker

Einsatz von additiven Fertigungstechnologien für hochwärmeleitfähige Bauteile aus Kupfer und Kupferlegierungen.

Additive Fertigungsverfahren erschließen immer mehr Anwendungsgebiete und werden zunehmend relevanter für die Industrie. Gemeinsam mit dem Kupferhalbzeughersteller KME erforscht das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen künftig den Einsatz von additiven Fertigungstechnologien für hochwärmeleitfähige Bauteile aus Kupfer und Kupferlegierungen. Dadurch sollen neue Marktsegmente im Bereich der Kühlelemente für die Leistungselektronik erschlossen werden.

Kupfer besitzt eine sehr hohe Wärmeleitfähigkeit, die nur von Silber übertroffen wird. Da Silber als Werkstoff aufgrund seines hohen Preises nur für Spezialfälle zur Anwendung kommt, setzen die Projektpartner im Gemeinschaftsprojekt „Technologie- und Materialentwicklung zur additiven Fertigung komplexer hochwärmeleitfähiger Cu-Bauteile“ CuAdd auf Kupfer und dessen Legierungen. Im Projekt werden Verfahren der additiven Fertigung für metallische Bauteile bewertet, darunter Fused Deposition Modeling, Binder Jetting, Nano Particle Jetting und Laser-Powder-Bed-Fusion. Bei diesen Verfahren werden die Bauteile schichtweise generiert. Als Ausgangsmaterialien kommen dabei Kupfer- beziehungsweise Kupferlegierungen zum Einsatz, die als reines Pulver oder gebunden in Filamenten vorliegen. Unterschiede bei der weiteren Verarbeitung bestehen bei der prozessabhängigen Materialzuführung und bei der Verarbeitungstemperatur.

Das favorisierte Verfahren der Forscher ist das Laser-Powder-Bed-Fusion, da es bisher das erfolgreichste additive Fertigungsverfahren zur Prototypen-Fertigung metallischer Bauteile darstellt. Hier wird das Material in Pulverform in einer dünnen Schicht auf einer Grundplatte aufgebracht. Der pulverförmige Werkstoff wird definiert mittels Laserstrahlung bei Temperaturen über tausend Grad Celsius vollständig umgeschmolzen und bildet eine feste Materialschicht. Danach wird die Platte abgesenkt und erneut Pulver aufgetragen. Dieser Zyklus wird solange wiederholt, bis alle Schichten umgeschmolzen und das Bauteil fertig ausgebildet ist.

„Neben der Erforschung und Bewertung des am besten geeigneten Verfahrens für hochwärmeleitfähige Kupfer-Bauteile werden wir außerdem prüfen, welches Pulver beziehungsweise Pulvergemisch in seinen Bestandteilen für welche Anwendung geeignet ist. Dabei spielen Faktoren wie die Partikelgröße, Fließfähigkeit und Porosität eine bedeutende Rolle, wenn die gewünschten Eigenschaften wie hohe Wärmeleitfähigkeit oder auch eine hohe elektrische Leitfähigkeit der Bauteile erreicht werden sollen“, erklärt Olaf Schwedler, Leiter Prozessentwicklung am Standort der KME in Hettstedt.

Im Gemeinschaftsprojekt werden die Kupfersorten Cu-ETP, Cu-OFE bzw. Cu-HCP und die Kupferlegierungen CuCrZr und CuNi2SiCr getestet, wobei gleichzeitig die Kompatibilität unterschiedlicher Polymersysteme wie Polymilchsäuren und Polyamide mit Kupfersystemen geprüft wird.

„Als Ergebnis wollen wir einen Prototyp mit geometrisch komplexer Struktur mittels additiver Herstellungsverfahren fertigen, der beispielsweise als Hochleistungskühlkörper eingesetzt werden kann“, sagt Sandy Klengel, Projektleiterin am Fraunhofer-IMWS. „Bei erfolgreicher Durchführung könnten somit Schritt für Schritt aufwändige und kostenintensive konventionelle Technologien abgelöst werden.“

Fh.-IMWS / RK

Weitere Infos

- CuAdd – Technologie- und Materialentwicklung zur additiven Fertigung komplexer hochwärmeleitfähiger Cu-Bauteile, Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen, Halle (Saale)

- KME Mansfeld GmbH, Hettstedt