Höhere Präzision für Industrieroboter

Roboter arbeiten mit einer kamerabasierten Positioniermethode genauer.

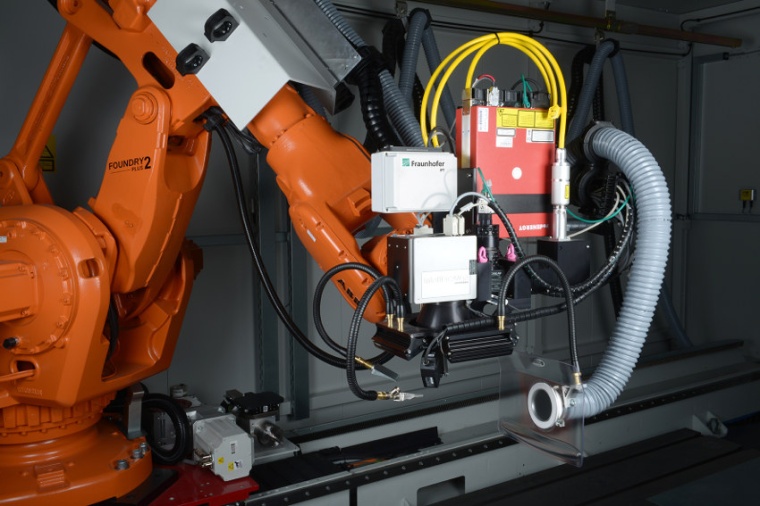

Um die technische Funktion, Haptik und Optik von Werkstücken wie Interieur-Bauteilen im Automobilbau zu beeinflussen, werden große Flächen mit dem Laser strukturiert. Damit die Form gleichmäßig mit sich wiederholenden Mustern und Texturen versehen werden kann, muss das Lasersystem bei jeder Wiederholung präzise positioniert werden. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat gemeinsam mit seinen Partnern im Forschungsprojekt RoboTex ein intelligentes System entwickelt, das große Flächen anhand eines kommerziell erhältlichen Industrieroboters hochpräzise mit dem Laser strukturieren kann.

Die Investitionskosten in eine konventionelle Anlage für das großflächige Laserstrukturieren übersteigen schnell eine Million Euro. Rund achtzig Prozent günstiger sind Industrieroboter, die bisher jedoch aufgrund ihrer unzureichenden Positioniergenauigkeit für das Laserstrukturieren ungeeignet schienen. Die Aachener Ingenieure kompensieren die systembedingten Ungenauigkeiten des Roboters durch eine kamerabasierte, intelligente Positioniermethode.

Zuerst werden mit dem Laser auf der zu strukturierenden Oberfläche Markierungen eingebracht, die später als Ankerpunkte für die Textur dienen. Der Roboter muss nun für das Strukturieren den Laser an die richtige Stelle bewegen. Hierbei wird die Ungenauigkeit des Roboters toleriert und die Abweichung von der geplanten Position anhand einer integrierten Kamera erkannt, die sowohl die Markierungen als auch die Strukturbereiche identifiziert. Mit diesen Informationen wird die abweichende Position des Roboters bereits vor der Strukturierung bestimmt und kann über eine adaptive Bahnplanung korrigiert werden, sodass die Oberfläche nahtlos strukturiert wird. Die anfangs eingebrachten Markierungen verschwinden Schicht für Schicht durch die Strukturierung des Lasers.

Das neue System befähigt den Industrieroboter, großflächig und hochpräzise mit dem Laser zu strukturieren, ganz ohne den zusätzlichen Einsatz kosten- und wartungsintensiver Technik. So gelingt es den Partnern, ein Großraumlasersystem zu entwickeln, das gegenüber konventionellen Systemen nicht nur robuster, sondern auch kostengünstiger ist.

Das neue System lässt sich in das vom Fraunhofer IPT entwickelte Multi-Technology Robot System for Adaptive Manufacturing MIRA integrieren. MIRA bündelt mehrere Fertigungstechnologien wie das Bohren, Polieren oder Schleifen mittels einer Adapterplatte am Roboterkopf in einer einzigen lasergeschützten Roboterzelle. Dadurch lassen sich verschiedene Fertigungstechnologien in einem einzigen hybriden Fertigungssystem integrieren und so Rüst- und Nebenzeiten erheblich reduzieren. Neben den verschiedenen Fertigungstechnologien ist ein 3D-Digitalisierungssystem integriert, durch das sich die Qualität der einzelnen Fertigungsschritte ohne Umspannen überprüfen lässt. Der Industrieroboter ist auf einer Linearachse befestigt, wodurch sich die gesamte Aufspannfläche von zehn Quadratmetern ausnutzen lässt.

Fh.-IPT / JOL