Kleben und drucken mit Plasmen

Neuer Beschichtungsprozess für dielektrische Materialien entwickelt.

In einem gemeinsamen Forschungs- und Entwicklungsprojekt zwischen den Unternehmen Alpo Medizintechnik, Tigres und dem Forschungsinstitut Innovent wurde ein Atmosphärendruckplasma-Beschichtungsprozess für dielektrische Materialien entwickelt. Mit diesem konnte die Klebstoffhaftung an verschieden Kunststoffen sowie die Bedruckbarkeit erheblich gesteigert und eine Alternative zu nasschemischen Vorbehandlungsverfahren geschaffen werden. Die erzeugten haftvermittelnden Plasmaschichten können die Benetzbarkeit stark verbessern und bieten ein hohes Potential für zahlreiche industrielle Applikationen in der Medizintechnik oder strukturellen Klebeanwendungen.

Bei der Weiterverarbeitung von Polymeren, etwa durch Klebe- oder Druckverfahren, stellen ihre unpolaren Eigenschaften und die daraus resultierende geringe Benetzbarkeit in der Praxis eine erhebliche Herausforderung dar. In der Industrie besteht daher ein hoher Bedarf an neuen technischen Lösungen, um die Haftungseigenschaften von Polymeroberflächen zu verbessern. Dabei steht vermehrt die Forderung auf lösemittelbasierte Vorbehandlungsverfahren, wie Primern oder den Einsatz von umwelt- und gesundheitsgefährdenden Ätzmitteln zu verzichten und entsprechende Alternativverfahren zu entwickeln.

Dem Forschungsverbundes ist es nun gelungen, einen Atmosphärendruckplasma-Beschichtungsprozess zu etablieren, über den sich haftvermittelnde Dünnschichten mit einem hohen Anteil an funktionellen chemischen Gruppen, etwa Aminogruppen, an der Substratoberfläche realisieren lassen, für nachfolgende Verklebungen, Bedruckungen oder auch Lackierungen. Das Herzstück des Plasmaprozesses bildet das T-Jet-Plasmasystem der Firma Tigres. Bei diesem System wird eine Coronaentladung zwischen zwei Elektroden im Inneren des Plasmakopfes generiert und durch einen Luftstrom auf das zu behandelnde bzw. zu beschichtende Werkstück geleitet. Aufgrund der kalten Plasmaentladung, liegen die resultierenden Oberflächentemperaturen bei maximal achtzig Grad Celsius, sodass sich der Prozess auch für thermisch sensible Kunststoffe eignet.

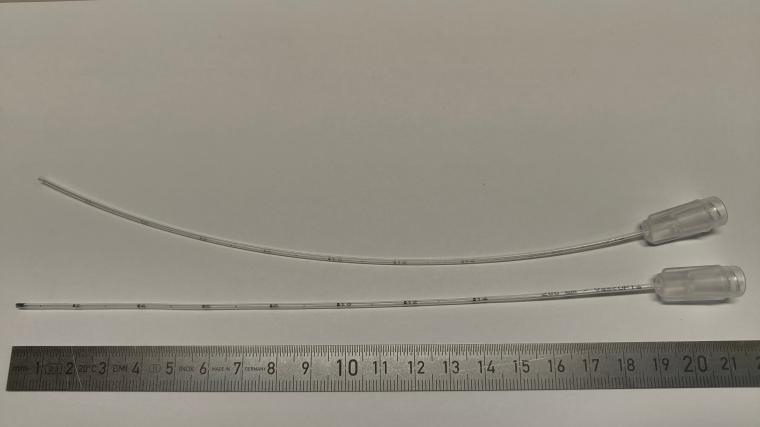

Über geeignete Dosiersysteme und Plasmadüsen lassen sich chemische Vorläufersubstanzen in das Plasma einbringen und dünne Plasmapolymerschichten auf der Substratoberfläche abscheiden. Die Beschichtungsbreite mit einem Plasmamodul liegt in der Größenordnung von vierzig bis sechzig Millimetern. Flächige Beschichtungen lassen sich über ein Abrastern der Bauteiloberfläche generieren. Im Rahmen des Projektes erfolgten die Prozessentwicklungen an den Kunststoffen PTFE, PMMA, FEP, PTFE mit Co-extrudierten Wolfram-Röntgenkontraststreifen oder HDPE. Die Kunststoffschläuche stellen ein Bestandteil von vaskulären Medizinprodukten dar, die über Klebeprozesse in Kunststoffverbinder integriert werden. Im Falle der Fluorpolymere ist nach bisherigen Stand der Technik eine ausreichende Haftung nur dann gewährleistet, wenn der Schlauch über zusätzliche Metallhülsen im Verbinder fixiert wird.

Wird der Plasma-Beschichtungsprozess beispielsweise mit dem chemischen Vorläufer 3-Aminopropyltriethoxysilan (APTES) betrieben, so lassen sich silikatische Plasmapolymerschichten generieren, mit einem hohen Anteil an Stickstofffunktionalitäten. Die Dünnschichten führen zu einer besseren Benetzbarkeit der Kunststoffe, je nach Substratart und Schichtdicke bis zu superhydrophilen Eigenschaften. Zudem konnten in Analysen eine gute Beständigkeit der Stickstofffunktionalitäten gegenüber einer Wasserbeanspruchung nachgewiesen werden.

Eine gezielte Anpassung der Oberflächeneigenschaften der Kunststoffsubstrate ermöglicht signifikante Haftungssteigerungen von Verklebungen etwa auf Epoxidharz- oder Acrylatbasis. An PMMA-Stahl-Verbundproben, die über einen 2K-Epoxidharz-Konstruktionsklebstoff aufgebaut wurden, ließen sich Haftfestigkeiten im Druckschertest bis in den Bereich der Eigenfestigkeit des PMMA-Kunststoffes erzielen. Im Fall von PTFE wurde eine Erhöhung der Scherfestigkeiten des Klebeverbundes von 0,1 auf bis zu neun Megapascal erreicht. Durch zusätzliches mechanisches Anrauen des PTFE, beispielsweise über Strahlprozesse, ließ sich die Scherfestigkeit sogar auf bis zu 13 Megapascal steigern.

Neben dem Schlauchmaterial FEP konnten in dem Entwicklungsprojekt auch bei den ebenfalls getesteten PTFE- und HDPE-Schläuchen, die gestellten Haftungsanforderungen durch den Plasmaprozess erfüllt werden. Zukünftig ist damit bei schwer zu verklebenden Polymeren die Möglichkeit gegeben, einen vereinfachten Aufbau der Medizinprodukte über Direktverklebungen zu realisieren. Die durch den Plasmaprozess erzielten speziellen Oberflächeneigenschaften bieten zudem Vorteile bei der Bedruckbarkeit der Schläuche. Die bessere Benetzbarkeit geht dabei mit einem klaren Druckbild der mittels Tintenstrahldruck aufgebrachten Messskalen und Beschriftungen einher. Ein zweiter positiver Effekt stellt zudem die Steigerung der Tintenhaftung auf den getesteten Kunststoffschläuchen dar.

Neben Kunststoffen ist der Plasma-Beschichtungsprozess allgemein auf dielektrischen Oberflächen wie Glas, Keramik, Holz, Textilien, Folien und anderen Materialarten anwendbar. In parallellaufenden Forschungsarbeiten ergaben sich beispielsweise Synergien bei der verbesserten Lackhaftung auf harzreichen Hölzern oder der Pulverlackhaftung auf Flachglas. Insgesamt bietet der entwickelte Beschichtungsprozess somit eine hohe Bandbreite an Applikationsmöglichkeiten in der Industrie.

Innovent e. V. / JOL