Kompaktere Schichten

Ein modifiziertes Beschichtungsverfahren verspricht Vorteile bei der Herstellung von Dünnschichtsolarzellen.

Ein technisch etabliertes Beschichtungsverfahren verspricht neue Möglichkeiten in der Produktion von Dünnschichtsolarzellen. Bisher wurde dieses Verfahren nicht für die Produktion von Solarzellen eingesetzt. Projektleiter Dr. Klaus Ellmer vom Hahn-Meitner- Institut Berlin erläutert: „In den letzten 20 Jahren kamen die Photovoltaik-Forscher aufgrund zahlreicher erfolgloser Versuche zu der Meinung, dass die mittels Magnetronsputtern erzeugten aktiven Halbleiter-Schichten zu defektreich sind.“ Die Forscher in Ellmers Team haben verschiedene Parameter der Abscheidebedingungen jedoch so modifiziert, dass Defekte vermieden werden und die prinzipiellen Vorteile plasmagestützter Abscheideverfahren und insbesondere des Magnetronsputterns voll zum Tragen kommen. „Wir können so kompaktere Schichten bei niedrigeren Temperaturen als bisher erzeugen. Gleichzeitig lässt sich dieses Verfahren auch auf größere Flächen anwenden“, so Ellmer weiter.

Mit dem modifizierten Verfahren können im Labor schon jetzt CIS-Solarzellen (CuInS 2, Kupfer-Indium-Disulfid) mit gleichem Wirkungsgrad wie mit dem bisher angewandten Prozess hergestellt werden. Der Vorteil des neuen Konzepts liegt darin, dass alle Schichten in einem kontinuierlichen Verfahren aufgetragen werden können, im Gegensatz zu dem bisher eingesetzten sequentiellen Prozess, bei dem mehrere Abscheideverfahren nacheinander eingesetzt werden. Diese Ergebnisse eröffnen die Möglichkeit, das bereits großtechnisch eingesetzte Magnetronsputtern auch für die Herstellung der kompletten Schichtfolge in Dünnschichtsolarzellen einzusetzen. „Wir sind sicher, dass dieses Verfahren eine deutliche Kostenreduzierung bei der Produktion von Dünnschichtsolarzellen ermöglichen kann“, schließt Ellmer.

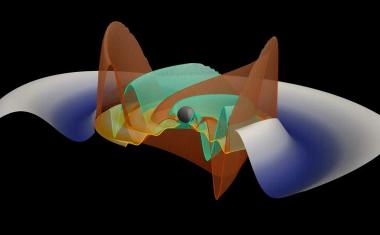

Um zum Beispiel Architekturglas mit Metallen und/oder Oxiden zu beschichten, ist das industrielle Magnetronsputtern das Verfahren der Wahl: das aufzutragende Material (Target) wird mit geladenen Teilchen (Ionen) beschossen. Dadurch werden Atome aus dem Material herausgeschlagen und kondensieren auf der zu beschichtenden Fläche (Substrat). Durch den Einsatz von Magneten hinter dem Target wird beim Magnetronsputtern ein Plasma erzeugt, welches unter anderem höhere Beschichtungsraten und dichtere (weniger poröse) Schichten bei niedrigen Substrattemperaturen ermöglicht. Mittel Magnetronsputterns werden heutzutage in großtechnischem Maßstab (Millionen Quadratmeter pro Jahr) Glasplatten für Wärmedämmfenster und für Architekturglas beschichtet. Die Modifikation des Verfahrens eröffnet jetzt erstmals Möglichkeiten zur Herstellung preiswerterer Dünnschichtsolarzellen. Die Forscher planen ein Nachfolgeprojekt, in dem die industrielle Umsetzung dieser neuen Technologie mit einer Prototyp-Beschichtungsanlage erfolgen soll.

Das Verfahren wird aktuell auf der „PV-SEC“ in Dresden vorgestellt, der 21. European Photovoltaic Solar Energy Conference and Exhibition, (Programmpunkt 4DO.6.2, Donnerstag, 7. September 2006 17:00 Uhr).

Quelle: Hahn-Meitner-Institut Berlin GmbH

Weitere Infos:

- Hahn-Meitner-Institut, Berlin:

http://www.hmi.de