Magnete effizienter recyceln

Altmagnete werden in einer Wasserstoffatmosphäre aufbereitet.

Obwohl in den vergangenen Jahren funktionierende Magnetrecyclingmethoden entwickelt wurden, finden diese in der Praxis bisher keine Anwendung. Magnete werden weiterhin im Stahlschrott eingeschmolzen. Forschende der Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie IWKS liefern gute Argumente, wieso sich dies in Zukunft ändern sollte: In ihrem Projekt „Funmag“ zeigen sie, dass der Einsatz von recycelten Magneten in Bereich der E-Mobilität ohne Leistungseinbußen in der Motorleistung möglich ist und es sich lohnt, eine Wertschöpfungskette für großflächiges Magnetrecycling aufzubauen.

Bis 2030 könnten sieben bis zehn Millionen Elektrofahrzeuge zugelassen sein. Damit deren Elektromotoren funktionieren, darf ein Bestandteil auf keinen Fall fehlen: Neodym-Eisen-Bor-Hochleistungspermanentmagnete. Sie sind die leistungsstärksten Magnete, die es derzeit auf dem Markt gibt, machen etwa die Hälfte der Motorkosten aus und enthalten unter anderem Seltene Erden wie Neodym oder Dysprosium. Der wichtigste Lieferant für Seltene Erden ist China. Dort werden mehr als neunzig Prozent des weltweiten Bedarfs abgebaut – und das unter kritischen Bedingungen. So werden während der Förderung giftige Beiprodukte freigesetzt, die bei mangelnder Vorsicht zu einer Verunreinigung des Grundwassers führen. Dies schadet Mensch und Natur.

Trotz dieser teuren und problematischen Herstellung landen Magnete am Ende ihrer Nutzungszeit in der Regel auf dem Schrottplatz und werden dort zusammen mit dem Stahlschrott eingeschmolzen. Und das, obwohl es mittlerweile Methoden zum Recycling von Magneten gibt, die erwiesenermaßen funktionieren. Diese Lücke zwischen Theorie und Praxis wollen die Fraunhofer-Wissenschaftler in Hanau mit ihrem Projekt „Funktionelles Magnetrecycling für eine nachhaltige E-Mobilität - Funmag“ schließen. Gefördert von der Hessen Agentur will das Forscherteam nachweisen, dass Elektromotoren mit recycelten Altmagneten dieselbe Leistung erbringen können wie mit ihren ursprünglichen Neumagneten, und es sich daher lohnt, kommerzielles Magnetrecycling im großen Maßstab durchzuführen.

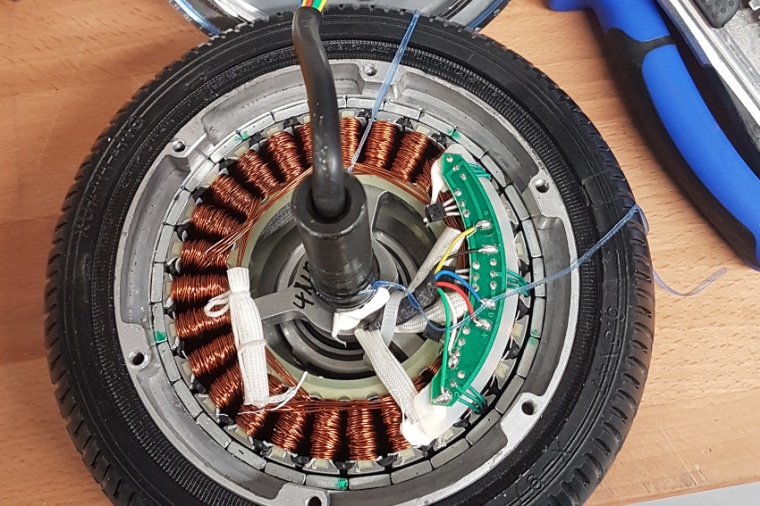

Für die damit verbundenen Versuche habe sich das Institut unter anderem ein E-Bike, einen E-Scooter und ein Hoverboard angeschafft, erzählt Konrad Opelt, Leiter des Projekts und Materialwissenschaftler: „Bei allen neuen Fahrzeugen haben wir zunächst ausführlich den Motor charakterisiert, um relevante Kennwerte zu erhalten, mit denen wir dann später die Leistung der Motoren mit den recycelten Magneten vergleichen können.“ Die Elektrofahrzeuge stellen den Rahmen des Projekts dar. Das Kernstück aber ist die Arbeit mit den Altmagneten. Diese konnten über bestehende Kontakte mit Industriepartnern im Tonnenmaßstab beschafft werden und unterscheiden sich in Leistung, Form und Beschaffenheit maßgeblich. „Uns war es enorm wichtig, den realistischen Fall abzubilden“, erklärt Opelt. „Wenn sich ein Schrotthändler dazu entschließt, die Magnete aus seinen deponierten Altmotoren zu separieren, wird das in der Regel ein bunter Blumenstrauß von unterschiedlichsten Magneten sein, deren genaue Eigenschaften niemand kennt. Unser Ziel war es daher zu zeigen, dass der Recyclingprozess auch mit undefiniertem Ausgangsmaterial, dieser Unbekannten im Prozess, umgehen kann. Und das hat vor uns noch niemand gemacht.“

Am Fraunhofer IWKS beschäftigt man sich seit Jahren mit der Herstellung und dem Recycling von Magneten und entsprechende Räumlichkeiten und Geräte ermöglichen die Nachbildung des kompletten Herstellungsprozesses im Technikumsmaßstab. Bei der Herstellung eines neuen Magneten wird das Ausgangsmaterial zunächst bei etwa 1400 Grad geschmolzen und dann abgeschreckt, sodass metallische Flakes entstehen. Diese werden in eine Wasserstoffatmosphäre gegeben und durch das Eindringen des Wasserstoffs zerfällt das Material zu einem Granulat. Dieses wird mit einer Strahlmühle noch weiter zerkleinert und das resultierende metallische Pulver kann dann in Pressformen gegeben und gesintert werden. Um einen Magneten zu recyceln, reicht es aus, den Altmagneten mit der Wasserstoffatmosphäre in Verbindung zu bringen und die nachfolgenden Prozessschritte zu durchlaufen. „Den umweltbelastenden Abbau der Rohstoffe und das energieintensive Aufschmelzen können wir so einfach überspringen“, fasst Opelt zusammen.

Im Rahmen des Recyclingprozesses können tausende Magnete gleichzeitig verarbeitet werden. „Es lässt sich kaum verhindern, dass die Magnete währenddessen etwas Sauerstoff aufnehmen, was zu leichten Qualitätseinbußen führt. Hier können wir aber gezielt entgegensteuern, indem wir beispielsweise zehn bis zwanzig Prozent neues Material hinzugeben oder die Mikrostruktur der Magnete noch weiter bearbeiten“, erklärt Opelt. Die Leistung der Recycle-Magnete lässt sich am fertigen Endprodukt oder auch schon im Pulverstadium bestimmen. Letztendlich soll aus diesen Untersuchungen ein Eigenschafts-portfolio abgeleitet werden, das zukünftigen Anwendern Handlungsempfehlungen dazu gibt, wie der Recyclingprozess so modifiziert werden kann, dass je nach Ausgangszusammensetzung die gewünschten Zieleigenschaften für die Magnete erreicht werden.

Derzeit sind die Forschenden noch dabei, den Aufbereitungsprozess während des Recyclingvorgangs weiter zu optimieren. Konrad Opelt ist aber zuversichtlich, dass sie die recycelten Magnete schon bald in die E-Motoren einbauen können. Ist dieser Schritt geschafft, wäre das der sichtbare Beweis für den Erfolg des Recyclings. „Damit langfristig eine Wertschöpfungskette für Magnetrecycling aufgebaut werden kann, muss sich jeder Akteur auf den anderen verlassen können“, betont Opelt. „Wir demonstrieren mit Funmag, dass die Idee auch wirklich funktioniert und tragen so einen entscheidenden Teil zum Aufbau der Wertschöpfungskette bei.“

Das Interesse von Wirtschaft und Politik an dem Ansatz ist groß, denn er verspricht mehr Nachhaltigkeit bei gleichzeitig weniger Ressourcenabhängigkeit. Konrad Opelt hofft, dass dies dazu führt, dass Hersteller zukünftig schon bei der Produktion von Elektromotoren gezielt darauf achten, dass sich die Magnete gut aus- und wieder einbauen lassen. Dasselbe gilt über die E-Mobilität hinaus auch für alle Elektrogeräte unseres täglichen Bedarfs, vom Rasenmäher über den Akkuschrauber bis hin zum Handy. Sie alle enthalten Neodym-Eisen-Bor-Hochleistungspermanentmagnete, die so ebenfalls lohnenswert recycelt werden könnten.

FhG / JOL