Mit Streulicht zur perfekten Optik

Neue Messverfahren detektieren ungewollte Streulichtanteile.

Viele innovative Technologien nutzen als Grundbaustein ein optisches System – von der Halbleiterlithographie, um immer kleinere und energieeffizientere Chips zu entwickeln bis zur Grundlagenforschung im Bereich der Gravitationswellendetektion. Doch bereits kleinste Unvollkommenheiten führen zu Streulicht und damit zu einem Kontrastverlust und einer geringeren Lichtausbeute. Ein optimiertes Design und eine lückenlose Überprüfung der Oberflächen von Optiken ist daher entscheidend für moderne Optiksysteme. Am Fraunhofer-Institut für Optik und Feinmechanik werden dafür Streulichtmessverfahren entwickelt, die ungewollte Streulichtanteile detektieren können.

Für die nötige hohe Abbildungsqualität der Optiken ist ihre Oberflächenbeschaffenheit entscheidend, da keine Oberfläche frei von Unvollkommenheiten ist. Selbst Kristalle, die einem idealen Festkörperbild sehr nah kommen, weisen Störstellen auf. Um daher bereits beim Design einer Optik die richtigen Kompromisse zu finden, benötigt man detaillierte Spezifikationen – etwa welcher Grad nicht perfekter Stellen akzeptabel ist und wie diese Werte etwa durch eine notwendige Beschichtung beeinflusst werden.

Diese Daten liefert das Fraunhofer-IOF, das vielfältige Streulichtmesssysteme und -sensoren sowie dazugehörige Analysemethoden und Streulichtmodelle entwickelt. Damit ist es möglich, mit einer virtuellen Beschichtung das Streulicht bereits vor der aktuellen Fertigung vorherzusagen. Darüber hinaus können prozessbegleitend komplexe Optiken charakterisiert werden – sprich, die Oberflächen können basierend auf ihren Design- und Konstruktionsdatensätzen automatisiert überprüft und vollflächig beurteilt werden.

„Das ermöglicht ein optimiertes Verhältnis von Herstellungsaufwand und Nutzen“, erläutert Marcus Trost, Leiter der Charakterisierungsgruppe am Fraunhofer-IOF. „Das wird beispielsweise bei Optiken für Satelliten deutlich. Hier besteht die Herausforderung, mehrere gleichartige Optiken als Flugmodell, als Rückstellbaugruppe herzustellen, wobei man sich bei Anwendungen mit kurzen Wellenlängen an den Grenzen der technischen Fertigungsmöglichkeiten bewegt. Eine prozessbegleitende und aussagekräftige Analyse, wie sie durch Streulichtmessungen möglich ist, ist daher essenziell.“

Traditionell gemessen werden Oberflächenimperfektionen mittels Mikroskopie, Interferometrie oder mit taktilen Verfahren, bei denen mit einer Diamantnadel die Oberfläche abgetastet wird. Diese Verfahren sind allerdings sehr aufwändig und zeitintensiv. Bei glatten Oberflächen bietet die Streulichtmesstechnik dagegen eine bereits bewährte Alternative aufgrund der hohen Sensitivität, schnellen und berührungslosen Messwertaufnahme und hohen Robustheit – so ist sie gegen Vibrationen unempfindlich. Um beispielsweise die Oberfläche eines Spiegels mit sechzig Zentimetern Durchmesser vollflächig mit einem Rasterkraftmikroskop zu überprüfen, würde man mehr als vierzig Jahre benötigen. Mit Streulichtverfahren gelingt dies hingegen bereits in wenigen Stunden.

Die Methode ist daher passend für die sich stetig erhöhenden Anforderungen an optische Komponenten für Industrie und Forschung. Und sie ermöglicht, nicht nur hohe Ansprüche an Funktion und Qualität zu befriedigen, sondern auch Kosten und Fertigungszeiten zu optimieren. Das Know-how des Fraunhofer-IOF floss bereits in die Herstellung und Optimierung einiger Satellitenoptiken.

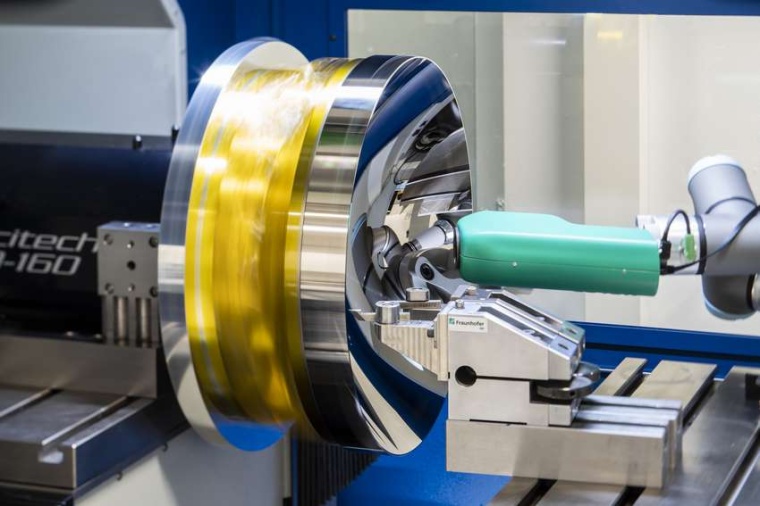

Durch die Vibrationsunempfindlichkeit lässt sich diese Methode im Gegensatz zu den klassischen Messverfahren gut in den Produktionsprozess integrieren. Die Messsysteme des Fraunhofer-IOF folgen damit auch den Kriterien des Fraunhofer-Leitprojekts „Hierarchische Schwärme als auslastungsoptimierbare Produktionsarchitektur“, das neue technologische Konzepte für eine Produktion der Zukunft aufzeigen will – vor allem von der klassischen Bearbeitung eines Werkstücks in einer definierten Prozessreihenfolge hin zur kollaborativen und (teil)autonomen Produktion.

FG / RK

Weitere Infos