Neue Freiheiten mit Jet-PeP

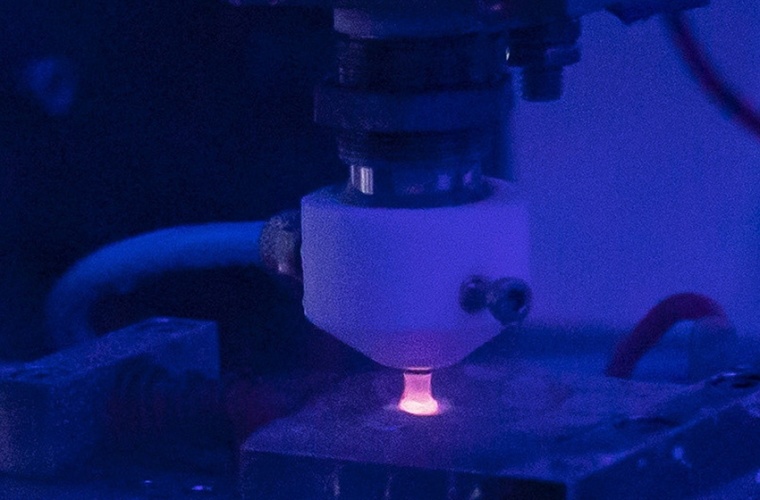

Strahlbasiertes Plasmaelektrolytisches Polieren ermöglicht lokal begrenzte Bearbeitung ohne komplizierte Maskierungen.

In einer Welt, die technologisch von mikro über nano immer kleineren Bauteilen und Strukturen zustrebt, verrichten selbst bei herkömmlichen Methoden der Oberflächenbearbeitung immer öfter Ionen das Werk. So auch beim Plasmaelektrolytischen Polieren (PeP), bei dem die eigentlichen Elektrolyseprozesse nicht wie üblich zwischen Kathode und Anode sondern unter Beteiligung einer sich anodennah aufbauenden Plasma-Dampfzone ablaufen. Ein internationales Forschungsteam unter der Leitung von Prof. Dr.-Ing. Andreas Schubert (Mikrofertigungstechnik , TU Chemnitz) hat mit der Entwicklung einer strahlbasierten Variante (Jet-PeP) erstmalig die gezielte und lokal begrenzte Politur ausgewählter Oberflächenbereiche mit einstellbarem Polierergebnis ermöglicht – ohne die bisher nötigen aufwendigen Maskierungen des zu polierenden Bereiches.

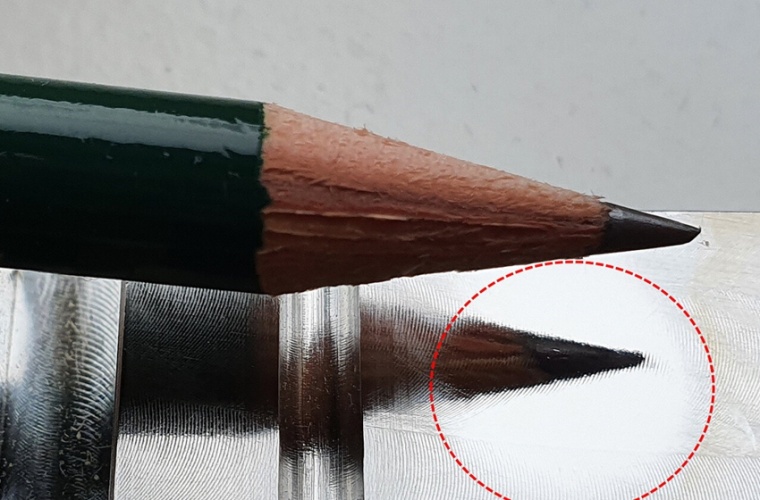

Das innovative Verfahren zum „Lokalen Polieren“ setzt auf einen fein justierbaren und räumlich begrenzbaren elektrolytischen Freistrahl und gestattet es, verschiedene Metall-Oberflächen so effektiv und ressourcensparend wie beim bereits bewährten Plasmaelektrolytischen Polieren (PeP) zu bearbeiten. „Durch den erfolgreich entwickelten Jet-PeP Prozess ist nun erstmalig die lokal begrenzte Politur ausgewählter Oberflächenbereiche mit einstellbarem Polierergebnis möglich, ohne dass komplizierte Maskierungen aufwendig aufgebracht und wieder entfernt werden müssen. Auch zeitaufwendige Eintauchstrategien sind nicht mehr notwendig“, erklärt Schubert. Zum Einsatz kann diese Technologie beispielsweise bei Komponenten aus der Medizintechnik und aus dem Werkzeug- und Formenbau oder im Bereich der Schmuckindustrie kommen.

Für das Polieren von Oberflächen metallischer Bauteile ist das Plasmaelektrolytische Polieren (PeP) besonders geeignet, weil ein umweltfreundlicher Elektrolyt und eine geringe Materialabtragrate eine ressourceneffiziente Bearbeitung mit hoher Formtreue ermöglichen. Beim PeP handelt es sich um ein Tauchverfahren ähnlich dem Elektropolieren, bei dem Werkstücke durch teilweises oder vollständiges Eintauchen in ein Elektrolytbad unter Anlegen hoher Gleichspannungen bis zu mehreren hundert Volt poliert werden. Die Größe der polierbaren Oberfläche hängt von der maximalen elektrischen Leistung der Prozessenergiequelle ab. Zudem ist das Polieren lokal begrenzter Bereiche mit unterschiedlichen Ergebnissen nur durch aufwendige Maskierungen und Eintauchstrategien möglich. Diese Einschränkungen begrenzen die Einsatzmöglichkeiten des Verfahrens.

Ziel des vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ geförderten Projektes war der Transfer des Tauchverfahrens auf den Jet-PeP-Polierprozess, um die Abhängigkeit der elektrischen Leistung von der Größe der Bauteiloberfläche zu umgehen und das lokale Polieren ausgewählter Oberflächenbereiche zu ermöglichen. Dazu wurde eine Laboranlage entwickelt, für die ein lineares, dreiachsiges Kinematiksystem aufgebaut wurde, um die Bewegung der Elektrolytdüse zu ermöglichen.

Mit Hilfe eines geschlossenen elektrolytischen Freistrahls wurde eine laterale Begrenzung des Stromflusses erzielt, sodass der polierte Bereich lokal eingegrenzt wurde. Somit kann auf eine Maskierung der angrenzenden Oberflächen verzichtet werden. „Die Herausforderung bei der Entwicklung des Polierprozesses war die Aufrechterhaltung von konstanten Prozessbedingungen für ein erfolgreiches Polieren“, führt Andreas Schubert weiter aus. Unter anderem wurde dies durch eine automatisierte Temperierung des Elektrolyten und Steuerung des Volumenstroms ermöglicht. Oliver Kröning von der Firma Leukhardt Schaltanlagen Systemtechnik GmbH fügt hinzu: „Die Initiierung und Aufrechthaltung des Prozesses bei verschiedenen Lasten konnte durch die Entwicklung einer spezifischen Prozessenergiequelle realisiert werden“.

Die experimentelle Bewertung des Jet-PeP-Prozesses erfolgte anhand von Bauteilen aus der Medizintechnik aus dem Edelstahl AISI 304. Es wurde ein materialspezifischer Elektrolyt durch das Beckmann-Institut für Technologieentwicklung e. V. entwickelt und im Tauchverfahren erprobt. Die Charakterisierung der Oberflächenrauheit und der chemischen Zusammensetzung der polierten Oberflächen erfolgten durch den israelischen Projektpartner Technion Research & Development Foundation Ltd. „Perspektivisch steht die neuentwickelte Laboranlage für weitere Forschungsprojekte auch innerhalb internationaler Kooperationen zur Verfügung“, lädt Schubert zukünftige Partner ein.

TU Chemnitz / LK

Weitere Infos