Ausgeklügelt produzierte ultradünne Gläser sind bereits seit geraumer Zeit auf dem Markt. Sie sind dünner als Displayglas in Mobiltelefonen oder Laptops und können eine ganze Menge mehr. Durch ihre exzellenten Eigenschaften, wie Biegsamkeit, sehr glatte Oberfläche oder Kratzfestigkeit sind sie auch als funktionale Oberflächen in Möbeln oder Autos und als Substrat für optische Systeme sehr gut geeignet. Um neue Anwendungen kosteneffizient und marktgerecht zu bedienen, hat sich jetzt ein Konsortium aus neun Industrie- und Forschungspartnern gebildet, das im BMBF-geförderten Projekt „KODOS – Konfektionierter Dünnglas-Verbund für optoelektronische Systeme“ die Grundlagen hierfür schafft.

So wird der Automobilhersteller Volkswagen die Anwendung von dünnen Gläsern als funktionale Dekoroberflächen im Automobil evaluieren und qualifizieren. Hierzu sollen im Projekt hergestellte laminierte optische Grundelemente auf ihre Belastbarkeit und Crashsicherheit untersucht werden. Sie bilden die Eigenschaften funktionaler Oberflächen, wie zum Beispiel Beleuchtung, dekorative Symbolik und Touchfunktionen ab.

Die Deutschen Werkstätten Hellerau werden Holzoberflächen mit dem Hightech-Material Dünnglas hochwertig versiegeln und Zusatzfunktionen, wie organische Leuchtdioden (OLED) oder Sensorflächen, in Möbel integrieren.

Thomas Emde von Emde development of light und Konsortialführer fasst zusammen: “Ziel des Vorhabens ist es, wirtschaftlich relevante Anwendungen für Dünnglas zu erforschen und zu entwickeln. So kann beispielsweise die OLED-Technologie als Anzeige und Bedienelement in Kombination mit einer Touch-Funktionalität auf Basis von Dünnglas im Architektur-, Möbel-, Hausgeräte- und im RetailBereich eingesetzt werden. Die angestrebte Innovation besteht in der Kombination aus Beschichtung, Strukturierung, Kontaktierung und Lamination, sowie aus der Entwicklung eines produktionstauglichen Übergangs von der prozessierten Rolle zum einbaufertigen Halbzeug.“ Die Emde development of light wird im Projekt die Anforderungsdefinitionen für eine Prozessoptimierung in den Bereichen Rolle-zu-Rolle und der OLED-Fertigung erstellen.

Alle genannten Schritte stellen – vor allem wegen der besonderen mechanischen Eigenschaften des Dünnglases – eine hohe Herausforderung dar. lm Ergebnis des Projekts wird das Konsortium einen kompletten Baukasten an Funktionswerkstoffen, Halbzeugen, Werkzeugen und Technologien anbieten können.

Von Tesa werden für die Wertschöpfungskette Verkapselungsklebebänder für die dünnglasbasierten organischen elektronischen Aufbauten bereitgestellt. Diese müssen eine erhöhte Lebensdauer garantieren, um den hohen Klimaanforderungen der Automobilindustrie gerecht zu werden. Darüber hinaus werden Technologien für vollflächige und partielle Direktbeschichtungen von Dünnglasfolien mit funktionalen Schichten, wie Lochinjektionsschichten für OLED, elektrische Kontakte oder dekorative Drucke, erforscht.

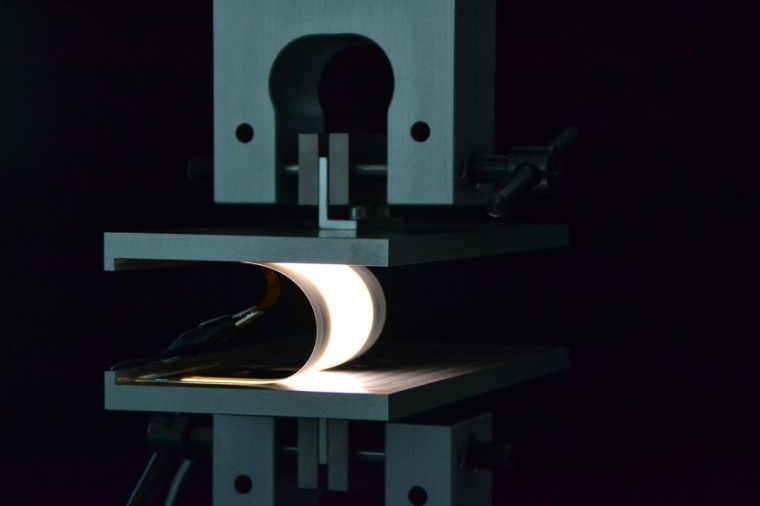

Flabeg entwickelt wichtige Prozessschritte, die nötig sind, um 3D-geformte, mit Touch-Funktion und Dekoration ausgestattete Dünnglaslaminate mit Splitterschutzeigenschaften als Einbauteile im Fahrzeuginnenraum einsetzen zu können. Der Projektpartner erforscht hierzu insbesondere den Heißformprozess und das Laminieren ein- und zweiachsig gebogener dünner Gläser.

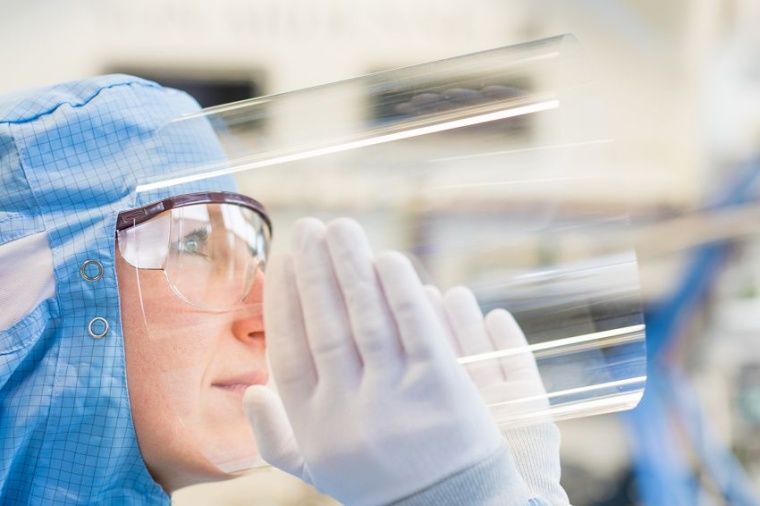

Im Projektkonsortium zu entwickelnde dünnglasbasierte Funktionselemente sind im Projektverlauf eine wichtige Grundlage für die spätere Integration in Anwendungen. Ein wesentlicher Prozess zu Beginn der Wertschöpfungskette ist hierfür die Funktionalisierung der Glasoberflächen mittels PVD-Beschichtung.

Um wirtschaftlich produzieren zu können, ist eine Verarbeitung des Dünnglases in Rolle-zu-Rolle-PVD-Beschichtungsanlagen am sinnvollsten. Der Anlagenbauer Von Ardenne hat im Projekt daher das Ziel, eine stabile, unterbrechungsfreie Prozessführung mit hoher Materialausbeute sicherzustellen und Qualitätskenngrößen zur Bewertung der Einsatztauglichkeit der gelieferten Dünnglas-Rollen zu entwickeln. Außerdem sollen die Beschichtungsprozesse und Komponenten mit Schichtfunktionalitäten für nachfolgende Prozesse (Lamination, thermische Verformung, Laserschneiden) optimiert werden.

In enger Zusammenarbeit mit den Wissenschaftlern des Fraunhofer-Instituts für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP werden Konzeptlösungen für die technologisch und wirtschaftlich sinnvolle Verzahnung von Einzelschritten in der Fertigungskette (Abbildung der Prozesskette Vakuumbeschichtung – Verkapselungslamination – OLED-Kontaktierung und Vereinzelung) erarbeitet. Die Spezialisten des Fraunhofer FEP entwickeln im Projekt effiziente Beschichtungstechnologien für Elektroden und OLED. Sie werden hierfür neue Strukturierungsebenen in die Rolle-zu-Rolle Fertigung einbringen. An dieser Stelle verzahnen sich die Arbeiten mit dem Know-how des Projektpartners Sugarus auf dem Gebiet der prozessnahen Charakterisierung essentieller elektrischer und optischer Eigenschaften. Sugarus entwickelt Messtechnik für die Charakterisierung des gesamten OLED-Materialverbundes.

Nach erfolgreicher Herstellung der optischen, dünnglasbasierten Grundelemente folgt der Prozessschritt der Vereinzelung fertiger OLED von der Rolle. Aktuell existieren an dieser Stelle der Prozesskette keine zuverlässigen Technologien. Um den durch die Rolle-zu-Rolle-Fertigung perspektivisch enormen Wettbewerbsvorteil nutzen zu können, muss eine Vereinzelungstechnologie entwickelt werden, die OLED-Nutzen mit hoher Kantenfestigkeit und Lebensdauer ermöglicht.

Eine vorteilhafte Lösungstechnologie ist hierfür die laserbasierte Separation, die durch 4Jet microtech erforscht wird. Lasergeschnittene Glaskanten können prinzipiell Festigkeiten aufweisen, die den Anforderungen der OLED entsprechen. Besonders hervorzuheben ist die Möglichkeit, praktisch beliebige Schnittkonturen und somit jegliche OLED-Formen zu erzeugen. Die spezifischen Herausforderungen der Glas-Polymer-Laminate sollen im Rahmen des Verbundprojekts untersucht und wettbewerbsfähige Fertigungstechnologien erarbeitet werden.

Das Projektkonsortium wird mit einem Budget von mehr als 4,5 Millionen Euro innerhalb der nächsten drei Jahre an der Entwicklung praxis- und industrietauglicher Technologien und der Umsetzung erster überzeugender Grundelemente mit dem innovativen Werkstoff Ultradünnglas arbeiten und dabei Technologiedemonstratoren vorbereiten.

FEP / LK

Weitere Infos

- Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP

- VON ARDENNE GmbH, Dresden

- EMDE development of light GmbH, Frankfurt

- tesa SE, Norderstedt

- FLABEG Deutschland GmbH, Furth im Wald

- 4JET microtech GmbH, Alsdorf

- Volkswagen AG, Wolfsburg

- Deutsche Werkstätten Beteiligungs GmbH, Dresden

- SURAGUS GmbH, Dresden