Prototypen drucken leicht gemacht

Der weltgrößte industrielle Delta-3D-Drucker steht in Bremen.

Den Bau von Prototypen effizienter, kostengünstiger, schneller und flexibler machen – das ermöglicht zukünftig der weltgrößte industrielle Delta-3D-Drucker. Entwickelt wurde der vier Meter hohe Apparat von der Forschungsgruppe um Yilmaz Uygun an der Jacobs University Bremen. Das von der Kieserling Stiftung geförderte Projekt weist ein vielversprechendes Potenzial für die industrielle Anwendung und weitere Forschungs- und Kooperationsmöglichkeiten für die Universität in Bremen-Nord auf.

In Branchen wie der Ersatzteilwirtschaft, dem Prototypenbau und dem Maschinen- und Anlagenbau werden regelmäßig Einzelteile benötigt, die einerseits eine komplexe Struktur aufweisen, anderseits aber nur in geringer Stückzahl gebraucht werden. Das Problem: Konventionelle Fertigungsverfahren eignen sich für die Produktion solcher Einzelteile kaum. Die Herstellung ist unwirtschaftlich, teilweise sogar unmöglich – je nach Größe und Komplexität des jeweiligen Teils.

Genau hier setzt das Projekt von Yilmaz Uygun und seinem Team an der Jacobs University Bremen an. Unterstützt durch die Kieserling Stiftung, hat das Forschungsteam unter der Leitung von Serkan Özkan innerhalb kürzester Zeit den weltweit größten industriell nutzbaren 3D-Drucker in Delta-Bauweise entwickelt. Dieser erlaubt es, durch das additive Fertigungsverfahren kostengünstig komplexe Einzelteile für Prototyen herzustellen, die sich noch in der Testphase befinden. So kann deren Design bei Bedarf flexibel und ökonomisch den Testergebnissen angepasst und erneuert werden.

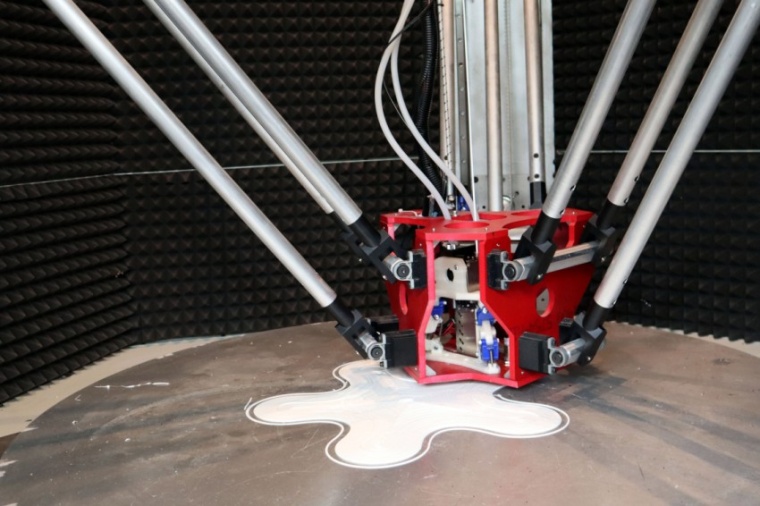

Der 3D-Drucker weist eine Gesamthöhe von über vier Metern auf und bietet einen Druckbereich von bis zu 1,5 Metern im Radius sowie eine Druckhöhe von bis zu 2,5 Metern – in seiner Art ist er damit einzigartig. Ermöglicht wird dies durch die Bauweise: Der Druckkopf schwebt über der Druckplatte, befestigt an drei Armen, die ein Dreieck – ein Delta – bilden. Über die Arme lässt sich der Druckkopf in jede Richtung bewegen. Der Druckbereich, der sich somit ergibt, erlaubt es, außergewöhnlich große Teile zu drucken.

Aktuell werden im Rahmen eines Projektes die Druckteile in vertikalen Windkraftanlagen eingesetzt – hierfür werden Turbinen durch das additive Fertigungsverfahren erzeugt. Weitere Projekte für verschiedene Industrien sind geplant. Die Druckgeschwindigkeit liegt aktuell bei etwa fünf Kilogramm pro Stunde – je nach Komplexität des angestrebten Ausdrucks. Die Geschwindigkeit sowie auch das eingesetzte Druckmaterial – aktuell ist dies Filament, also Schnüre bestehend aus konventionellen Kunststoffen wie etwa PLA, PET oder ABS – sind Punkte, bei denen Uygun künftig noch großes Potential sieht.

Überschüssiges Material, welches als Stützstruktur bei gewölbten und filigranen Teilen mitgedruckt, anschließend aber entsorgt wird, könnte zerkleinert und als Pellets verwertet werden: „Wir entwickeln gerade einen Pellet-Extruder, um Pellets herstellen und statt Filament als Eingangsmaterial nutzen zu können“, so Uygun. „Dadurch verringert sich der CO2-Fußabdruck radikal. Zusätzlich können wir Kosten reduzieren, die Lieferkette absichern und die Unabhängigkeit von bestimmten Zulieferern und Regionen sicherstellen“, erläutert der Professor für Logistik an der Jacobs University.

Einen weiteren Fokus legen Uygun und sein Team auf die Weiterentwicklung der Qualitätssicherung beim Druckvorgang. Dafür wird ein kamerabasiertes System entwickelt, mit dem der Druck optisch kontrolliert wird. Langfristig soll sich „Honeycomb“, wie der 3D-Drucker getauft wurde, bei Abweichungen im Druck selbst korrigieren. „Unser Ziel ist es, Honeycomb in die Produktion direkt einzubringen. Wir haben verschiedene Ideen, um den Druck zu beschleunigen, ohne Qualitätseinbußen hinnehmen zu müssen.“ Hier forscht das Team an der simultanen Nutzung multipler Druckköpfe mit unterschiedlich großen Düsenöffnungen, die für unterschiedlich komplexe Produkt-Geometrien und mit entsprechend unterschiedlichen Geschwindigkeiten eingesetzt werden sollen. „Wenn das gelingt, könnte man die Anlage direkt in der Produktion nutzen“, sagt Uygun.

Honeycomb – Honigwabe – ist auch deshalb ein treffender Name, weil es die innenliegende Struktur der gedruckten Teile beschreibt. Diese Honigwabenstruktur führt dazu, dass weniger Material verwendet wird und das gefertigte Stück leicht und stabil ist. Ein weiterer Beitrag zur Effizienz und Nachhaltigkeit. „Es gibt bereits mehrere Interessenten für Pilotprojekte“, so Uygun.

Jacobs U. Bremen / DE