Qualitätsprüfung im freien Fall

Freifall-System prüft Maßhaltigkeit sämtlicher Teile in schnellen Stanzprozessen.

In industriellen Stanzprozessen werden typischerweise mehrere Hundert Blechteile pro Minute gefertigt. Forscher des Fraunhofer-Instituts für physikalische Messtechnik haben gemeinsam mit dem Stanzteilehersteller Quittenbaum nun erstmals ein optisches Prüfsystem realisiert, das die Maßhaltigkeit sämtlicher Teile in schnellen Stanzprozessen prüft – mit einer Genauigkeit im Bereich von hundert Mikrometern.

Steckverbindungen, Hülsen oder Pins werden mit hoher Präzision und in hohen Stückzahlen aus Blechen gestanzt. Sie kommen in zahlreichen Hightech-Produkten zum Einsatz, wie im Automobil, in der Telekommunikation, in elektronischen Systemen oder in der Medizintechnik. Die Qualitätssicherung konnte bisher nicht mit dem hohen Produktionstakt in Stanzprozessen mithalten. Stanzteile werden daher heute meist nur stichprobenartig per Sichtprüfung oder mithilfe von CT-Scans geprüft. Mit einem Freifall-Inspektionssystem gelang es einem Team des Fraunhofer-IPM erstmals, die geometrische Maßhaltigkeit von 3D-Präzisionsteilen im Produktionstakt zu prüfen. Das System wurde in einem Produktionsprozess für Steckverbindungen aus Kupferblech getestet, von denen 330 Teile pro Minute gefertigt werden.

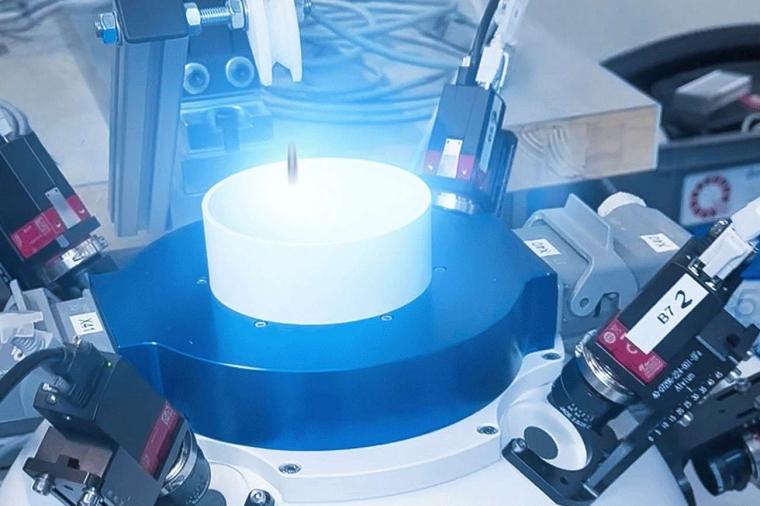

Die bis zu vierzig Millimeter großen Teile werden aus der Stanzmaschine über eine beim Hersteller entwickelte Bauteilzufuhr ohne weiteres Handling einzeln in eine Prüfkugel befördert. Im freien Fall durch die Kugel erfassen 16 hochauflösende Kameras das Bauteil aus unterschiedlichen Perspektiven. Eine indirekte LED-Blitzbeleuchtung sorgt dafür, dass die Objekte schatten- und reflexfrei aufgenommen werden. Die Messdaten werden mit dem CAD-Sollmodell abgeglichen, sodass Schlechtteile unmittelbar aussortiert werden können.

Der hohe Durchsatz für diese rechenintensive Auswertung wird durch schnelle Prüfalgorithmen, eine parallelisierte Kameraansteuerung sowie mehrere Auswerterechner erreicht. Im Testbetrieb wurden fehlerhafte Teile mit geometrischen Abweichungen im Bereich von hundert Mikrometern sicher erkannt. Die Messungen wurden stichprobenartig mithilfe von CT-Scans verifiziert.

In einem Folgeprojekt wollen die Partner von Fraunhofer-IPM und Quittenbaum untersuchen, wie sich die Oberfläche der Stanzteile effizient prüfen lässt.

Fh.-IPM / RK