Schlaue Sensorik frisch gedruckt

Verbundprojekt untersucht manipulationssichere Sensoren zur direkten Integration in Produkte.

Elektronische Sensoren sind aus der modernen Welt nicht wegzudenken, schon gar nicht aus der Automobilwelt. Sie erhöhen die Zuverlässigkeit von Fahrzeugen, ermöglichen neue Funktionen und helfen, Kosten zu reduzieren. Dazu müssen sie sicher vor Manipulation sein – was heute nicht immer der Fall ist. Im vom Bundesministerium für Bildung und Forschung (BMBF) mit 2,9 Millionen Euro geförderten Projekt sensIC erforschen nun sieben Verbundpartner aus Wissenschaft und Industrie, darunter das INM – Leibniz-Institut für Neue Materialien in Saarbrücken, wie Sensoren manipulationssicher hergestellt und direkt in Produkte integriert werden können.

Vom Fahrzeug bis zur Industrieanlage, überall werden über Schläuche Verbindungen hergestellt. An diesen passiven Bauteilen sind häufig Sensoren angebracht, die etwa Temperatur oder Druck überwachen und dabei sicherheitskritische Daten generieren, die nur unzureichend vor Manipulation und Hackerangriffen geschützt sind. Wie kann die Sensorelektronik vertrauenswürdig und dazu noch eindeutig identifizierbar gemacht werden?

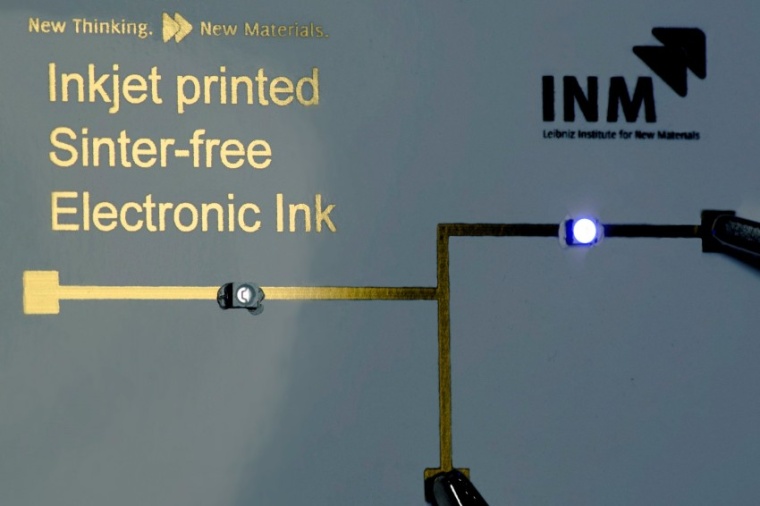

Tobias Kraus, Projektverantwortlicher im INM, drückt es so aus: „Wir wollen die simplen Schläuche intelligent machen. Wir schaffen dazu eine hybride Sensorelektronik, indem wir mit besonderen Sicherheits- und Identifikationsmerkmalen ausgestattete Sensoren in das Schlauchmaterial integrieren. Das geht nur mit speziellen Materialien und Verfahren, die die Verbundpartner erarbeiten und beisteuern. Das INM liefert Tinten für den Druck von Leiterbahnen und Sensoren und entwickelt die Prozesse für ihre Verarbeitung mit.“

Das in den Schlauch einzubettende Sensorsystem wird aus verschiedenen Komponenten gefertigt und dann verkapselt. Ein dünner Silizium-Chip, gedruckte Elektronik mit einem nicht klonbaren Sicherheitsmerkmal (Physical uncloneable function – PUF) und ein äußerer Manipulationsschutz mit partikelbasierter Fluoreszenzidentifikation (Tamperschutz) werden dazu additiv kombiniert. Das PUF, das vom Karlsruher Institut für Technologie (KIT) mit Materialien aus dem INM entwickelt wird, spiegelt minimale Schwankungen im Produktionsprozess. So hat jedes Bauteil einen einzigartigen digitalen Fingerabdruck, der es eindeutig identifizierbar macht und vor Fälschungen schützt.

Im Fokus des Projekts steht das Temperaturmanagement bei Elektrofahrzeugen. Im Batterieumfeld sollen Schläuche mit integrierten Temperatursensoren eingesetzt werden. Damit soll eine Manipulation der Sensoren von der Fertigung bis zur Nutzung des Fahrzeugs ausgeschlossen werden. Weitere Einsatzgebiete sind Fertigungsprozesse in der Pharma- und Lebensmittelindustrie, bei denen höchstmögliche Sicherheit unabdingbar ist.

Das BMBF-geförderte Projekt mit einer Laufzeit von drei Jahren startete im Mai 2021. Zusätzlich zu den 2,9 Millionen Euro, die das BMBF im Rahmenprogramm „Mikroelektronik aus Deutschland – Innovationstreiber der Digitalisierung“ zur Verfügung stellt, sind die Projektpartner mit insgesamt 1,35 Millionen Euro beteiligt. Koordiniert wird das Projekt von der Continental AG. Weitere Projektpartner sind neben dem INM – Leibniz Institut für Neue Materialien das Karlsruher Institut für Technologie (KIT), Cyient, Polysecure, die Hochschule Offenburg und Elmos Semiconductor.

Leibniz-INM / DE