Seltene Erden aus Elektrolyseuren

Neue Recyclingmethode ebnet Weg zur Kreislaufwirtschaft für die Energiewende.

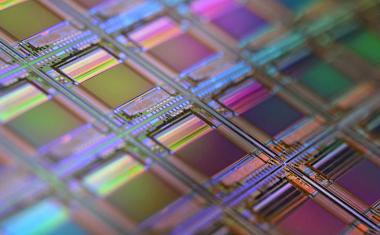

Der Aufbau einer Wasserstoffwirtschaft macht sie zu gefragten Rohstoffen für die Energiezukunft: Selten-Erd-Metalle, wie Scandium, Lanthan oder Cer. Denn in Festoxid-Elektrolysezellen für die Herstellung von Wasserstoff stecken rund 150 Kilogramm Selten-Erd-Metalle je zehn Megawatt-Modul. Laut aktuellen Ergebnissen des Teams der TU Bergakademie Freiberg lassen sich diese Metalle durch hydrometallurgische Verfahren aus den Elektroden der Elektrolyse-Zellen zurückgewinnen – und damit künftig anstelle von primären Rohstoffen weiterverwenden.

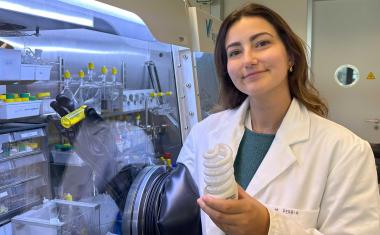

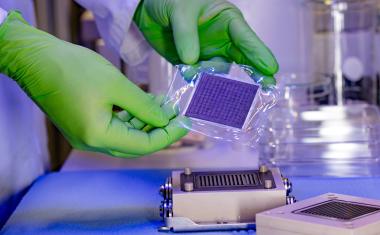

Im Labor haben die Forschenden ihre neue Recyclingmethode schon nachgewiesen: „Die jetzt veröffentlichten Ergebnisse wurden in einem kleinen Maßstab von 0,2 Gramm Zellenmaterial pro Versuch durchgeführt, wir arbeiten aber bereits daran die Ergebnisse in einen größeren Labormaßstab von derzeit bis zu fünfzig Gramm zu übertragen“, sagt Versuchsleiter Pit Völs. Fokus des Teams lag auf hydrometallurgischen Recycling-Methoden, insbesondere auf der Laugung, bei der die Metalloxide in eine wässrige Lösung überführt werden. „Dafür trennen wir den Verbund aus Elektroden und Festelektrolyten zunächst mechanisch vom Stahl, der als Trennschicht und zur elektrischen Kontaktierung der Zellen eingesetzt wird“, erklärt Pit Völs. „Anschließend erfolgt die von uns untersuchte Laugung der Selten-Erd-Metalle aus den Elektroden mit Säuren.“

Im weiteren Projektverlauf sollen die Selten-Erd-Metalle dann mit umweltschonenden Chemikalien voneinander getrennt und recycelt werden. Zudem wird der entwickelte Recyclingansatz durch eine simulationsbasierte Ökobilanz bewertet. Die Ergebnisse wurden im Forschungsprojekt GrInHy3.0 gemeinsam mit Partnern aus der Anwendung gewonnen. Gesamtziel ist eine neuartige Technologie für die Herstellung von Wasserstoff in Feststoffoxid-Elektrolysezellen. Der Projektleiter an der TU Bergakademie Freiberg, Alexandros Charitos, erklärt: „Die Technologie wird es ermöglichen, die recycelten Metalle in den Materialkreislauf zurückzuführen. Damit sollen langfristig die Umweltauswirkungen des zukünftigen Abfallstroms, der bei der Wasserstoffherstellung entsteht, minimiert werden.“

An den Versuchsanlagen der Projektpartner, des Elektrolyseur-Herstellers Sunfire und des Stahlproduzenten Salzgitter Flachstahl, wird die Wasserstoffproduktionstechnologie in den kommenden drei Jahren unter realen Einsatzbedingungen validiert. Pro Stunde soll die Anlage künftig vierzehn Kilogramm Wasserstoff produzieren.

TU BA Freiberg / JOL