Überraschend verformbares Silizium

Spezielle Form der Lithographie macht das Halbleiter-Material elastischer.

Silizium ist leicht verfügbar, billig und hat ideale elektrische Eigenschaften, aber auch einen wichtigen Nachteil: Es ist sehr spröde und bricht daher leicht. Das kann zum Problem werden, wenn man aus Silizium Mikrosysteme herstellen will, wie zum Beispiel Beschleunigungssensoren in modernen Handys. An der ETH Zürich hat ein Team unter Leitung von Jeffrey Wheeler gemeinsam mit Kollegen von der Eidgenössische Materialprüfungs- und Forschungsanstalt Empa gezeigt, dass Silizium unter bestimmten Bedingungen viel widerstandsfähiger und verformbarer sein kann, als man bisher gedacht hatte.

Um zu verstehen, wie kleinste Strukturen aus Silizium sich verformen können, nahm Wheeler eine weit verbreite Herstellungsmethode genauer unter die Lupe: den gebündelten Ionenstrahl. Ein solcher Strahl kann sehr effektiv gewünschte Formen in eine Siliziumscheibe fräsen, hinterlässt dabei aber auch deutliche Spuren in Form von Oberflächenschäden und -defekten, die das Material leichter brechen lassen.

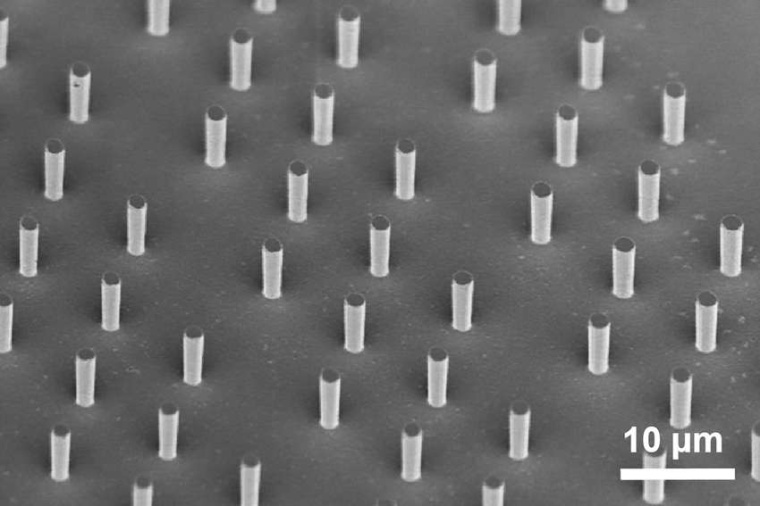

Wheeler und seine Mitarbeiter hatten die Idee, alternativ zur Ionenstrahl-Methode eine spezielle Form der Lithographie auszuprobieren. „Zuerst stellten wir die gewünschten Strukturen – in unserem Fall winzige Säulen – her, indem wir mit einem Gasplasma das nicht von einer Maske bedeckte Material von einer Siliziumoberfläche wegätzten“, erklärt team-Mitglied Ming Chen. In einem weiteren Schritt wird die Oberfläche der teils weniger als hundert Nanometer breiten Säulen zunächst oxidiert und dann gereinigt, indem die Oxidschicht mit einer starken Säure restlos entfernt wird.

Anschließend untersuchten die Forscher mit einem Elektronenmikroskop die Festigkeit und plastische Verformbarkeit von verschieden breiten Siliziumsäulen und verglichen die beiden Herstellungsmethoden miteinander. Dazu drückten sie einen winzigen Diamantstempel in die Säulen hinein und beobachteten deren Verformungsverhalten unter dem Elektronenmikroskop.

Die Ergebnisse waren frappierend: Die mit einem Ionenstrahl gefrästen Säulen brachen schon bei einer Breite von weniger als einem halben Mikrometer ein. Bei den per Lithographie-Verfahren hergestellten Säulen dagegen kam es erst bei Breiten über vier Mikrometern zu Sprödbrüchen, dünnere Exemplare konnten der Belastung aber weitgehend widerstehen. „Diese lithographischen Siliziumsäulen sind noch verformbar selbst bei zehnfach größeren Dimensionen, als wir sie bei mit Plasma gefrästem Silizium mit derselben Kristallrichtung beobachten konnten – und das bei doppelter Festigkeit“, fasst Wheeler die Ergebnisse der Experimente zusammen.

Die Festigkeit der lithografisch erzeugten Säulen erreichte sogar Werte, die nur theoretisch für ideale Kristalle zu erwarten wären. Der Clou, so Wheeler, liegt in der absoluten Reinheit der Säulenoberflächen, die mit der abschließenden Reinigung erreicht wird. Dadurch bleiben wesentlich weniger Oberflächendefekte übrig, von denen ein Bruch im Material ausgehen kann. Mit weiteren Experimenten konnten die Forscher dank dieser zusätzlichen Verformbarkeit auch eine auffällige Änderung der Verformungsmechanismen bei kleinen Dimensionen beobachten. Das brachte neue Details zur Verformung von Silizium ans Licht.

Die Resultate könnten sich direkt auf die Herstellung von Silizium-Mikrosystemen auswirken, sagt Wheeler: „In Handys eingesetzte Gyroskope, die Drehungen des Gerätes nachweisen, könnten so noch kleiner und robuster werden.“ Das sollte nicht allzu schwierig zu realisieren sein, da die Industrie bereits jetzt die von Wheeler und Kollegen untersuchte kombinierte Ätz- und Reinigungsmethode verwendet.

Diese sollte auch für andere Materialien mit ähnlicher Kristallstruktur wie der von Silizium anwendbar sein, vermuten die Forscher. Zudem könnte man mit elastischerem Silizium auch dessen elektrische Eigenschaften für bestimmte Anwendungen weiter verbessern. Durch eine starke Verspannung des Halbleiters kann nämlich die Beweglichkeit seiner Elektronen erhöht werden, wodurch sich beispielsweise kürzere Schaltzeiten erreichen lassen. Während dazu bislang Nanodrähte hergestellt werden mussten, könnte man dies nun direkt mit im Halbleiterchip integrierten Strukturen schaffen.

ETH Zürich / RK

Weitere Infos

- Originalveröffentlichung

M. Chen et al.: Achieving micron-scale plasticity and theoretical strength in Silicon, Nat Comm. 11, 2681 (2020); DOI: 10.1038/s41467-020-16384-5 - Labor für Nanometallurgie, Dept. Materialwissenschaft, Eidgenössische Technische Hochschule Zürich, Schweiz

- Labor für die Mechanik von Materialien und Nanostrukturen Empa – Eidgenössische Materialprüfungs- und Forschungsanstalt, Schweiz