Einblick in den 3D-Druck von Keramiken

Tomogramme offenbaren den Herstellungsprozess auf mikroskopischer Ebene.

3-D-Druckverfahren verbreiten sich in der Luft- und Raumfahrt, in der Autoindustrie, aber auch in der Medizin. Für Metalle und Kunststoffe wird dabei oft die Laser-Pulverbettfusion, kurz LPBF, genutzt. Dabei wird das Material als feines Pulver auf eine Bauplatte aufgetragen, der Laserstrahl fährt über das Pulver, schmilzt es und bringt es so in die gewünschte Form. Es folgt die nächste dünne Pulverschicht, die der Laser wiederum schmilzt. So wächst das Bauteil Schicht für Schicht. Was während der Laser-Pulverbettfusion genau geschieht, wurde bereits mithilfe von Röntgenstrahlung an der Synchrotron Lichtquelle Schweiz SLS des Paul Scherrer Instituts und an anderen Instituten untersucht, doch diese mikroskopischen Einblicke lieferten bisher nur zweidimensionale Bilder. „Wir wollten einen Schritt weiter gehen und den Herstellungsprozess in 3-D verfolgen“, sagt Malgorzata Makowska. Statt der zweidimensionalen Röntgenaufnahmen wollten die Forschenden dreidimensionale Tomogramme herstellen, und zwar mit einer Geschwindigkeit, die es erlaubt, mit dem Laserstrahl Schritt zu halten. Doch dazu mussten sie ihre Probe während der Fertigung rotieren und mit dem Laser dieser schnellen Drehbewegung folgen.

Für ihre Experimente benutzten die Forschenden Aluminiumoxid. Dieser keramische Werkstoff wird vielfältig eingesetzt, zum Beispiel in der chemischen Industrie für Bauteile, die hohen Temperaturen ausgesetzt sind, in der Elektrotechnik als Isolator oder in der Medizin für Implantate. Weil dieses Material jedoch sehr hart und brüchig ist, bereitet die Herstellung komplexer Formen mit konventioneller Technik große Schwierigkeiten. „Wenn man solche Bauteile drucken könnte, wäre dies viel einfacher“, sagt Physiker Steven Van Petegem: „Allerdings ist es heute noch sehr schwierig, beim Drucken von Aluminiumoxid ein völlig dichtes Material und die gewünschte Mikrostruktur zu erhalten.“

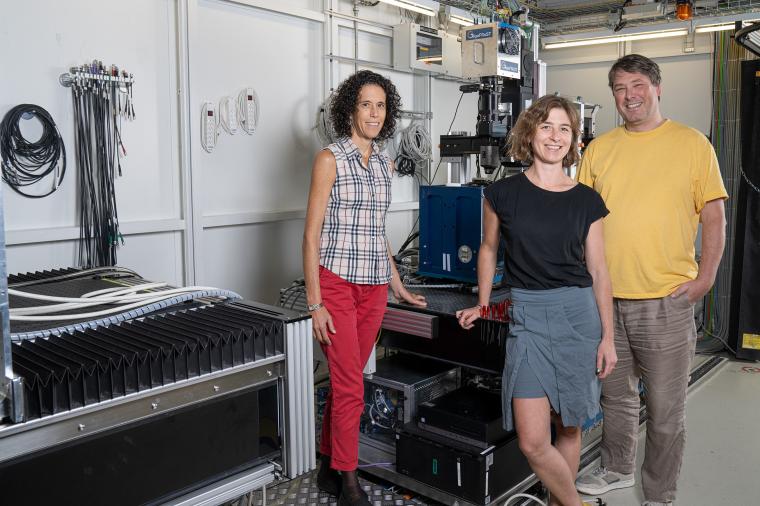

Die Experimente an der SLS-Tomografiestrahllinie Tomcat lieferten nun neue Einblicke in den zukunftsträchtigen Herstellungsprozess. Dabei rotierte die untersuchte Probe mit einer Geschwindigkeit von fünfzig Hertz, während der Laser über das Pulver fuhr. Die Anpassung des Druckprozesses an diese extrem schnelle Drehung war eine der großen Schwierigkeiten, welche die Forschenden jetzt meisterten. Sie erreichten dies, indem sie verhinderten, dass das rotierende Material aufgrund der Zentrifugalkräfte auseinanderdriftet. Ein Magnet fixierte das Aluminiumoxid-Pulver, dem ein geringer Anteil von magnetischem Eisenoxid zugefügt worden war. Der Magnet steckte unterhalb der Probe in einem kleinen Versuchszylinder mit drei Millimeter Durchmesser.

„Dank der schnellen GigaFRoST-Kamera, einer Eigenentwicklung des PSI, und einem hoch effizienten Mikroskop konnten während des Druckvorgangs hundert 3-D-Bilder pro Sekunde aufgenommen werden“, erklärt die Beamline-Wissenschaftlerin Federica Marone. Diese Bilder zeigten, was mit dem Pulver während der Laserbehandlung geschah. „Zum ersten Mal sahen wir direkt das geschmolzene Volumen in 3-D“, sagt Makowska. Die Form dieses Schmelzbades überraschte die Forschenden. Denn als sie die Laserenergie erhöhten, bildete sich auf der Oberfläche der Schmelze keine Senke wie erwartet. „Das Schmelzbad breitete sich vielmehr aus wie ein Pfannkuchen und die Oberfläche war mehr oder weniger flach“, sagt die Materialwissenschaftlerin.

Die Forschenden konnten auch verfolgen, wie sich während der Verfestigung des Materials Löcher und Hohlräume bildeten, was für künftige Anwendungen wichtig ist. „Normalerweise möchte man zwar ein glattes, schönes Material mit einer definierten Mikrostruktur haben. Aber für bestimmte Anwendungen ist auch eine gewisse Porosität sehr erwünscht“, erklärt Makowska. Van Petegem ergänzt: „Wir hoffen, dass wir mit unseren Experimenten mehr über den Druckprozess erfahren und dieses Wissen weitergeben können, sodass es dereinst praktische Anwendungen findet, auch wenn der Weg dazu noch weit ist.“ Die bald beginnende Aufrüstung der SLS und die neuen TOMCAT-2.0-Strahllinien, die 2025 in Betrieb genommen werden, erweitern die derzeitigen Möglichkeiten noch einmal. „Es wird möglich sein, dichteres Material mit höherer räumlicher und zeitlicher Auflösung zu untersuchen, was für die Weiterentwicklung der LPBF-Technologie von entscheidender Bedeutung ist“, sagt Christian Schlepütz.

PSI / JOL