Elektrolyseure im Kreislauf

Recycling von Funktionsmaterialien für die Wasserstoffproduktion gelingt effizient.

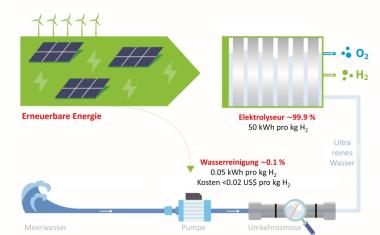

Für die Energiewende spielt Wasserstoff eine zentrale Rolle. Das Gas wird vor allem mit Hilfe von Elektrolyseuren produziert. Für diesen Prozess sind kritische Rohstoffe, wie Metalle der Platingruppe, Seltene Erden oder Nickel, als Katalysator nötig. Forschende des Helmholtz-Instituts Freiberg für Ressourcentechnologie (HIF), einem Institut des Helmholtz-Zentrums Dresden-Rossendorf (HZDR), konnten diese Funktionsmaterialien nun mittels innovativen Flotationsverfahren und der Flüssig-Flüssig-Partikelextraktion zurückgewinnen und sie so erneut in den Wertstoffkreislauf bringen. Die Forschung ist Teil des Leitprojekts H2Giga des Bundesministeriums für Bildung und Forschung (BMBF), in dem die Langlebigkeit und Wiederverwertbarkeit von Wasserstoff-Elektrolyseuren untersucht wird.

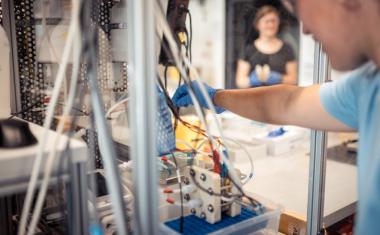

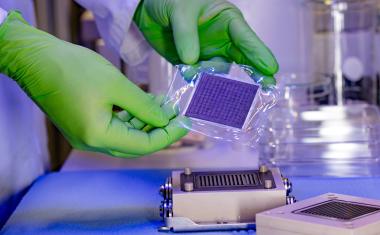

Die Katalysatoren im Elektrolyseur bestehen aus kritischen Metallen, den Funktionsmaterialien. Beim Protonen-Austausch-Membran-Elektrolyseur (PEM) kommen vor allem Metalle der Platingruppe, wie Platin, Iridium und Palladium zum Einsatz. Hochtemperaturelektrolyseure verwenden Seltene Erden und Nickel. Diese kritischen Rohstoffe gilt es zu sichern. Ein Vorhaben, dem sich Forschende des HIF unter Leitung der TU Bergakademie Freiberg im Projekt ReNaRe widmen. ReNaRe steht für Recycling – Nachhaltige Ressourcennutzung und ist Teil des Leitprojekts H2Giga, bei dem es um die serienmäßige Herstellung von Wasserstoff-Elektrolyseuren geht. ReNaRe setzt am Lebensende von Elektrolyseuren an, um die verwendeten Materialien und vor allem die kritischen Metalle wieder in den Wertstoffkreislauf zu bringen.

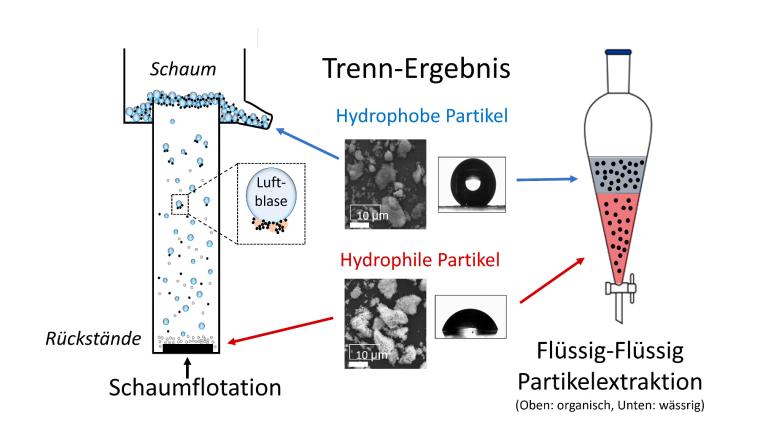

„Wir beschäftigen uns mit dem Recycling von PEM- und Hochtemperatur-Elektrolyseuren, da diese leicht demontierbar sind. Für die Rückgewinnung der Funktionsmaterialien setzen wir Feinstpartikel-Trenntechniken ein. Denn die kritischen Anoden- und Katodenmaterialien liegen als feine Partikel vor. Zur Separierung der Funktionsmaterialien haben sich die Flüssig-Flüssig-Partikelextraktion sowie die Agglomerations-Flotation als geeignet erwiesen. Die Extraktion ultrafeiner Partikel nutzt ein nachhaltiges Lösungsmittel-Wasser-Kreislaufsystem zur effektiven Trennung hydrophober Kathoden- und hydrophiler Anodenkatalysatoren. Die komplementäre Agglomerations-Flotation verwendet einen innovativen, nachhaltigen hydrophoben Binder, um die Agglomeration der Partikel zu einer einheitlichen Masse zu ermöglichen. Der Binder basiert auf einer besonderen Emulsionstechnologie, also eines Öl-Wasser-Gemischs, mit einem sehr hohen Wasseranteil, die selektiv hydrophobe Ultrafeinpartikel agglomeriert. Dies ermöglicht die Trennung von hydrophilen Feinstpartikeln durch Anhaftung an Gasblasen und Austrag im Schaum“, beschreibt Sohyun Ahn, Doktorandin am HIF, die Vorgehensweise.

„Mit beiden Verfahren konnten wir bis zu 90 Prozent der kritischen Funktionsmaterialien zurückgewinnen und wieder in den Wertstoffkreislauf bringen. Ein wesentlicher Schritt, um die Wasserstoffelektrolyse wirtschaftlich und nachhaltig zu betreiben“, sagt Ahn. Im Projekt entwickeln die Forschenden nun ein geeignetes Prozessschema, das ein Recycling im technischen Maßstab ermöglicht und anpassungsfähig an aktuelle und zukünftige technologische Entwicklungen ist. Außerdem werden Technologiebewertungen in Form von Lebenszyklusanalysen und technoökonomischen Analysen durchgeführt, um den Nutzen des Recyclings für die Nachhaltigkeit und Kosteneffizienz quantitativ zu erfassen.

HZDR / JOL