Empa-Team entwickelt Supercaps aus Graphen

Superkondensatoren sind schnelle, leistungsfähige Energiespeicher, Graphen könnte sie verbessern und fit machen für die industrielle Herstellung im großen Maßstab.

Superkondensatoren oder „Supercaps“ sind die flinken kleinen Geschwister von Batterien. Beide Technologien speichern elektrische Energie. Batterien haben eine große Energie-, aber eine geringe Leistungsdichte. Sie können somit viel Energie speichern, aber das Laden und Entladen ist eher langsam. Supercaps sind ziemlich genau das Gegenteil: Sie nehmen Energie blitzschnell auf und geben sie wieder ab, speichern können sie aber nur wenig davon. Die beiden Technologien sind häufig als Team im Einsatz: Bei einem Elektroauto fangen Superkondensatoren die Bremsenergie schnell auf und geben sie später an die langsameren Akkus zur Speicherung weiter. Auch in Solarfarmen und Windkraftanlagen sowie in Industriemaschinen, die zuweilen schnell viel Strom brauchen, finden sich Superkondensatoren. Forschende im Empa-Labor „Functional Polymers“ haben sich zum Ziel gesetzt, diese allgegenwärtigen Schnellspeicher zu verbessern, indem sie neuartige Elektroden aus Graphen entwickeln. Dank dieser zweidimensionalen Form des Kohlenstoffs sollen die Superkondensatoren wesentlich höhere Energiedichten erreichen.

„Rekordverdächtige Energiedichten für Superkondensatoren wurden in der wissenschaftlichen Literatur schon mehrfach beschrieben“, räumt Empa-Postdoktorand Sina Azad ein. Bei seinem Forschungsvorhaben liegt das Augenmerk deshalb auch nicht auf Rekorden, sondern auf der Skalierbarkeit. Die Forschenden setzen von Beginn an auf Materialien und Prozesse, die sich nicht nur im Labor, sondern auch im industriellen Maßstab umsetzen lassen.

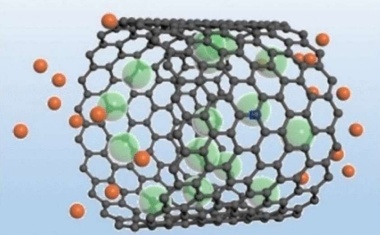

Ähnlich wie eine Batterie besteht ein Superkondensator aus zwei Elektroden, die von einem flüssigen Elektrolyten umgeben sind. Beim Laden und Entladen transportiert der Elektrolyt die Ionen – die Ladungsträger – von einer Elektrode zur anderen, dabei finden jedoch keine chemischen Reaktionen statt. Je größer die Oberfläche der Elektrode ist, desto mehr Ionen können daran andocken – und desto höher ist entsprechend die Energiedichte des Superkondensators.

„Heute wird meist das hochporöse Material Aktivkohle als Elektrodenmaterial verwendet“, weiß Empa-Forscher Vahid Charkesht. Allerdings hat Aktivkohle im Gegensatz zu Graphen nur eine sehr geringe elektrische Leitfähigkeit, was die Speicherkapazität der Elektrode senkt. Ein weiterer Nachteil entsteht bei der Verarbeitung des Materials. Die Elektroden werden in der Industrie in einem Rolle-zu-Rolle-Verfahren auf flexible Folien aufgedruckt, geschnitten und zu fertigen Superkondensatoren zusammengerollt. Um die pulverförmige Aktivkohle auf ein Trägermaterial drucken zu können, wird sie mit Bindemitteln und weiteren Zusatzstoffen versehen, die ihre Porosität beeinträchtigen.

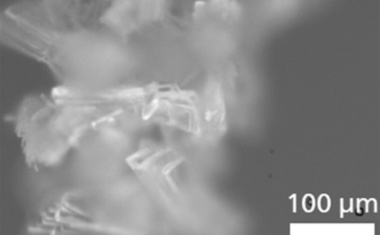

Graphen zu drucken ist allerdings auch nicht selbstverständlich. Reines Graphen für industrielle Anwendungen wird meist aus Graphit gewonnen. Herkömmliche Methoden liefern meist nur eine sehr geringe Ausbeute an reinem Graphen, das zudem noch aufwändig von Abfallprodukten getrennt werden muss. Hier haben die Empa-Forschenden jedoch bereits ein Verfahren entwickelt, mit dem sich hochwertiges Graphen kostengünstig und effizient aus Graphit „abschälen“ und zu einer gelförmigen druckbaren Tinte verarbeiten lässt.

Diese Graphen-Tinte bietet einen entscheidenden Vorteil bei der Herstellung der Supercap-Elektroden: Durch eine geschickte Mischung zweier unterschiedlicher Graphen-Arten können die Forschenden die Größe der Poren zwischen den Graphen-Schichten gezielt beeinflussen. „Wenn wir die Porengröße der Elektrode auf die Größe der Ionen im Elektrolyten abstimmen, steigt die Energiedichte des Superkondensators sprunghaft an“, erklärt Azad. Bei Aktivkohle ist keine derartige Kontrolle möglich.

Mit der hohen Leitfähigkeit, der präzisen Porengrösse, der großen Oberfläche und der Skalierbarkeit dürften die neuartigen Elektroden ein High-Tech-Produkt werden. „Am Ende des Projekts wollen wir unsere Technologie auf den Markt bringen, entweder mit Industriepartnern oder über ein eigenes Spin-off“, erklärt Jakob Heier, Leiter der Forschungsgruppe Functional Thin Film Solution Processing im Labor für Funktionspolymere, zu der auch Sina Azad gehört.

Bis dahin – das Projekt läuft noch bis 2028 – gibt es jedoch noch viel zu tun. Die Forschenden wollen nämlich nicht nur die Technologie für die Elektroden entwickeln, sondern diese auch gleich herstellen und in funktionierende Prototypen von Superkondensatoren einbauen. Es gilt, die richtigen Prozessschritte zu definieren, einen passenden Elektrolyten zu finden, und die fertigen Superkondensatoren dann auch genau zu charakterisieren. [Empa / dre]

Anbieter

EmpaÜberlandstrasse 129

8600 Dübendorf

Schweiz

Meist gelesen

Wasserstoff und Stahl im Plasmareaktor herstellen

Team der Bochumer Experimentalphysik entwickelt Produktionsverfahren ohne Emission von Kohlendioxid.

Erster autonomer Betrieb eines Solarturmkraftwerks

DLR-System wertet konstant, schnell und zuverlässig eine sehr große Menge an Messdaten und komplexen Vorgängen aus.

Glass Panel Technology Group konstituiert sich am Fraunhofer IZM

LPKF liefert strategische Technologie für Konsortium mit Fokus Massenproduktion von Glassubstraten, TGV und RDL für Advanced Packaging.

ZEISS-Vorstand: Marc Wawerla folgt auf Jochen Peter

Zum Start des neuen Geschäftsjahres am 1. Oktober 2025 erfolgen bei der Carl Zeiss AG personelle Veränderungen und die Neuordnung von Ressorts.

TOPTICA erweitert Präsenz in Japan

Das neue Büro in Osaka ist ein strategischer Schritt zur Verbesserung des Service und Supports für die wissenschaftliche und industrielle Photonik-Community im Land der aufgehenden Sonne.