Geothermie: Ein Teststand für Bohrsimulationen

Neue Anlage kann alle Prozesse einer Bohrung bis fünftausend Meter Tiefe physisch simulieren und untersuchen.

Zur Erschließung unterirdischer Heißwasserreservoire dringen Bohrwerkzeuge tief in die Erdkruste ein. Wegen der extremen Druck- und Temperaturbedingungen sind diese Verfahren aufwändig und kostenintensiv. Ein Forschungsteam der Fraunhofer-Gesellschaft hat jetzt einen Teststand entwickelt, der eine Simulation der Bedingungen in mehreren Tausend Metern Tiefe erlaubt. Die Analyse der Daten hilft, Bohrungen schon bei der Planung zu optimieren, neuartige Bohrtools zu testen und ökonomische Risiken zu minimieren. Geothermie-Anwendungen werden noch effizienter – ein wichtiger Beitrag zur Energiewende.

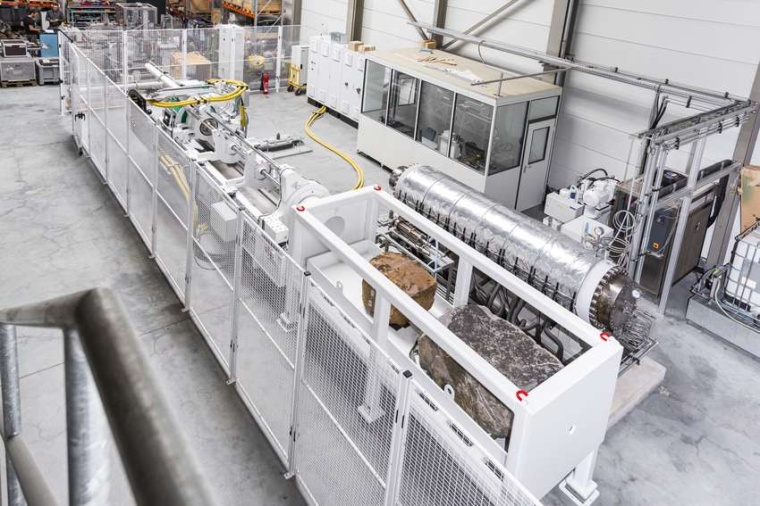

Schon bei einer Bohrtiefe von dreitausend Meter kann die Temperatur gut einhundert Grad Celsius betragen. Hinzu kommen unterschiedliche Gesteinsarten wie Granit, Quarzsand, Sandstein, Kalk- oder Tonstein. Deren jeweilige Eigenschaften wie Härte und Dichte lassen jedes Gestein anders reagieren, wenn der Bohrmeißel darauf trifft. All diese Faktoren machen die Bohrung und Förderung aufwändig und erfordern eine sorgfältige Planung. Die Fraunhofer-Einrichtung für Energieinfrastrukturen und Geothermie IEG hat dafür die Lösung „match.BOGS“ entwickelt und in Betrieb genommen. Dabei handelt es sich um einen In-situ-Teststand, der aus drei Modulen besteht: dem Autoklav i.BOGS, dem Bohrmodul drill.BOGS und dem Modul fluid.BOGS zur Herstellung synthetischer Fluide. Die Anlage kann alle Prozesse einer Bohrung bis fünftausend Meter Tiefe physisch simulieren und untersuchen. Eine Reihe von Sensoren, beispielsweise akustische, thermische und optische, messen die Vorgänge im Inneren des Autoklavs und liefern zahlreiche Daten.

Deren Analyse wiederum ermöglicht Rückschlüsse über die optimale Einstellung und Kontrolle der Bohrwerkzeuge. „Die Bohrungen lassen sich damit besser planen und Einstellungen wie Wahl des Bohrwerkzeugs, Umdrehungszahl oder Druck schon im Vorhinein optimieren“, erklärt Volker Wittig, Leiter Advanced Drilling Technologies an der Fraunhofer-IEG. Probebohrungen am Standort werden überflüssig.

Der Autoklav i.BOGS wurde exklusiv für das Forscherteam am IEG nach dessen Vorgaben entwickelt und gebaut. Er nimmt Gesteinsproben mit einer Länge von drei Metern und einem Durchmesser von bis zu 25 Zentimetern auf. Im Inneren wird ein Druck von bis zu 1250 bar aufgebaut, die Temperatur steigt auf 180 Grad Celsius. Damit simuliert der Druckbehälter Bedingungen wie sie auch in fünftausend Metern Tiefe herrschen. Insgesamt 25 Schrauben mit jeweils 9 Kilo und eine Wandstärke von 20 Zentimeter sorgen dafür, dass der Behälter den enormen Belastungen standhält. Bei Bedarf können auch spezielle Bohrloch-Tools oder Pumpen integriert und getestet werden.

Im Bohrmodul liefern zwei Hydraulikzylinder eine Vorschubkraft von bis zu 400 kN. Ein Elektromotor treibt die Bohrstange mit einem Drehmoment von 12 kNm ins Gestein. Die Mess-, Steuer- und Regelungstechnik sorgt dafür, dass der Vorgang vollautomatisch verläuft. Das Modul lässt sich mit unterschiedlichen Werkzeugen bestücken. So können die Forscher neben den herkömmlichen Meißeln, die mit mechanischer Zerstörung arbeiten, auch neuartige Tools testen. Diese tragen beispielsweise das Gestein mit Hochspannungsimpulsen ab, beschießen es mit Lasern oder erhitzen die Gesteinsoberfläche, damit es leichter bricht. „Das kontaktlose Bohren schont die hochwertigen Werkzeuge und verlängert deren Lebensdauer“, sagt Wittig. Die Tests an der Fraunhofer-IEG leisten damit einen Beitrag zur Weiterentwicklung der Bohrwerkzeuge.

Das Wasser aus unterirdischen Reservoirs wird in der Geothermie in einem geschlossenen Kreislauf an die Oberfläche gefördert, dient hier als Heißwasser zur Wärmegewinnung oder treibt Dampfturbinen für die Stromerzeugung an. Die abgekühlte Flüssigkeit fließt danach wieder in ein unterirdisches Reservoir zurück, um sich da wieder aufzuheizen. „Deshalb muss auch das Verhalten von Flüssigkeiten beim Hochpumpen im Test simuliert werden“, erklärt Tilman Cremer, wissenschaftlicher Mitarbeiter an der Fraunhofer-IEG. Dabei können aus diesen Geofluiden parallel zur geothermischen Anwendung möglicherweise wertvolle Rohstoffe abgeschieden und gewonnen werden. Dementsprechend sorgt das Modul fluid.BOGS für die Zufuhr von synthetischen Fluiden. Deren Strömungsverhalten im Zusammenspiel mit den Gesteinsproben wird ebenfalls im i.BOGs untersucht.

Die Wissenschaftler der Fraunhofer-IEG untersuchen dabei authentische Fluidproben aus Reservoiren der Wahl und stellen diese Fluide auch selbst her. Es wird dazu beispielsweise ein genau berechnetes Gemisch aus Wasser und Bestandteilen wie Chlor, Kalzium, Magnesium und diversen Mineralien in den i.BOGS geleitet. So kann das Team die Durchströmungsprozesse im Autoklav studieren und auswerten. Auch für den eigentlichen Bohrbetrieb sind spezielle Flüssigkeiten, die Drill Muds, unverzichtbar. „Die Fluide dienen einerseits zur Schmierung, Spülung und Kühlung der Werkzeuge, andererseits aber zentral als Transportmittel für das gelöste Gestein“, erklärt Wittig.

Die Verknüpfung der drei Module und die vielen Konfigurationsmöglichkeiten machen den Teststand einzigartig. Druck, Temperatur, Strömungsgeschwindigkeit, die Zusammensetzung der Gesteinsproben, das Mischungsverhältnis der Fluide – die Wissenschaftler können jeden Parameter unabhängig von den anderen einstellen. So lassen sich unterschiedlichste Bedingungen simulieren und daraus exakte Planungsdaten für reale Bohrvorhaben generieren.

Für das Forscherteam an der Fraunhofer-IEG sind die Arbeiten für den Testbetrieb aufwändig. Zunächst muss der Autoklav mit Gesteinsproben befüllt werden. Dann werden Druck und Temperatur schrittweise hochgefahren, die Bohrwerkzeuge eingestellt und die Fluide vorbereitet. In der Regel dauert es einen ganzen Tag, bis die Simulation startet. Doch der Aufwand lohnt sich, denn für die Bohrindustrie entstehen vielfältige Vorteile. Sind die spezifischen Bedingungen an einem Standort erst einmal in der Simulation ausgetestet, erhalten die Betreiber höhere Planungssicherheit. Der Bohrbetrieb wird effizienter, da alle Werkzeuge von vornherein optimal eingestellt sind. Die Betreiber können so letztlich Millionen Euro einsparen. Diese Optimierungsmaßnamen bei der Geothermie tragen dazu bei, die Energiewende insgesamt noch ökonomischer und effizienter zu gestalten.

FG / RK

Weitere Infos