Prozessstabilität und -kontrolle sind beim Laserauftragschweißen von großer Bedeutung: Auf Störungen und Abweichungen muss sofort reagiert werden, um Prozessabbrüche zu verhindern. Hier sind maschinenintegrierte Überwachungssysteme gefragt, die die Prozesse an Ort und Stelle prüfen und Korrekturen veranlassen können. Das Fraunhofer-Institut für Produktionstechnologie in Aachen hat mit Partnern aus Industrie und Forschung das bildgebende Verfahren der optischen Kohärenztomografie, kurz OCT, in einen koaxialen Prozess zum Laserauftragschweißen von Draht integriert. Die OCT kann den Schweißvorgang nicht nur aufzeichnen, sondern die Qualität im laufenden Prozess kontrollieren und so Ausschuss reduzieren.

Das Laserauftragschweißen von Draht – Wire-based Laser Metal Deposition, kurz: LMD-w – soll in Zukunft als vollwertiges 3D-Druckverfahren genutzt werden. Das LMD-w ist ein additives Fertigungsverfahren, bei dem ein Metalldraht als Zusatzwerkstoff mithilfe eines Lasers in Schweißraupen auf einem Werkstück aufgeschweißt wird. Mehrere dieser Schweißraupen nebeneinander ergeben eine Schicht, mehrere Schichten aufeinander ein Bauteil. Da beim LMD-w nur dort Werkstoff aufgetragen wird, wo er gebraucht wird, zählt es zu den ressourcenschonenden Verfahren. Die aufwendige Prozessentwicklung und die geringe Prozessstabilität verhinderten jedoch bisher einen breiteren industriellen Einsatz, der über spezielle Reparaturverfahren oder das Aufbringen von Verschleißschutzschichten hinausgeht.

Im Projekt „TopCladd – Adaptive Laser Cladding for Precise Metal Coating Based on Inline Topography Characterization“ haben die Forschungspartner erstmals ein koaxiales LMD-w-System mit einem OCT-System versehen, um den Laserprozess zu stabilisieren und aktiv zu regeln. Die OCT, die ihren Ursprung in der Augenheilkunde findet, ist ein Messverfahren zur berührungslosen und hochaufgelösten Darstellung tomographischer Schnittbilder, das auf kurzkohärenter Interferometrie basiert. In Kombination mit einer hohen Messfrequenz kann anhand der OCT die Oberflächenqualität der Auftragsschweißnaht direkt im Prozess geprüft und verbessert werden.

Die Qualität beim Laserauftragschweißen hängt vor allem von der Oberfläche der Schweißnaht ab: je welliger, desto geringer die Bauteilqualität. Um den Prozess des Laserauftragschweißens stabiler zu machen und eine qualitativ hochwertige Schweißnaht zu fertigen, müssen die Prozessschritte einzeln aufgenommen werden. Qualitativ mangelhafte Schweißnähte können dann nachträglich ausgebessert und der Schweißprozess für zukünftige Fertigungen angepasst werden. Die OCT ist in der Lage, die Oberfläche der Schweißnaht im Phasenübergang von fest zu flüssig zu überprüfen und damit die Ausprägung der finalen Schweißraupengeometrie zu bestimmen. Anhand der gewonnenen Daten lässt sich der Laserprozess gegebenenfalls in der benachbarten oder darüberliegenden Schweißraupe anpassen.

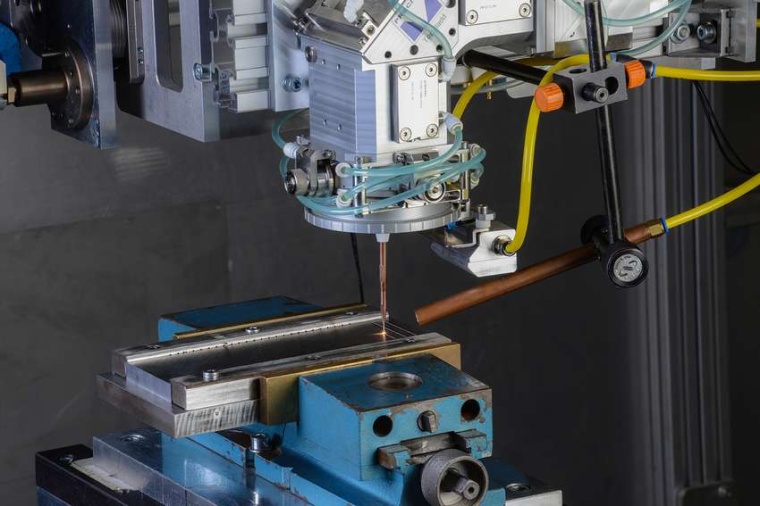

Um die Vorteile der OCT für den Prozess des Laserschweißens zu nutzen, integrierten die Forscher das OCT-System koaxial in den Bearbeitungskopf des Lasers. Der Laser zur Bearbeitung und das OCT-System nutzen dabei eine gemeinsame Optik, interferieren aber aufgrund ihrer unterschiedlichen Wellenlängen nicht. Die Koaxialität des Bearbeitungs- und Messlichts wird durch die Verwendung eines Axikons, einer kegelförmigen Linse, sowie einiger prismenförmiger Optiken gewährleistet. Dieses optische Design ermöglicht es, dass der Messlaser die aufgetragene Schweißnaht um den zentral verlaufenden Metalldraht herum kreisförmig abtasten kann. So gelingt eine multidirektionale Messung, unabhängig von der Bewegungsrichtung des Schweißkopfs. Auf diese Weise kann das gesamte Werkstück vermessen werden, ohne dass der Draht das Messlicht blockiert.

Die Integration der OCT in den Prozess des Laserauftragschweißens erlaubt es, die Oberflächenstruktur der gesamten Schmelzspur genau abzubilden. Anhand der Prozessdaten, die im Projekt gesammelt wurden, entwickeln die Forscher ein Prozessmodell für eine datengestützte Prozessanpassung und -regelung. Die Laserprozesse werden dadurch robuster, sodass sich eine Vielzahl neuer Anwendungsfelder erschließen lässt. »Mit der OCT können wir beim Laserauftragschweißen in Zukunft nicht nur ein bis zwei Ebenen übereinander aufbringen, sondern beliebig viele Schichten. „Auf diese Weise wird das LMD-w zu einem vollwertigen und nachhaltigen additiven Herstellungsverfahren aufgewertet“, sagt Robin Day, Leiter der Abteilung Energetische Strahlverfahren am Fraunhofer-IPT.

Fh.-IPT

Weitere Infos