Laserstrukturieren mit dreifacher Produktivität

Neue Lasermaschine ermöglicht außerdem noch feinere Oberflächenstrukturen.

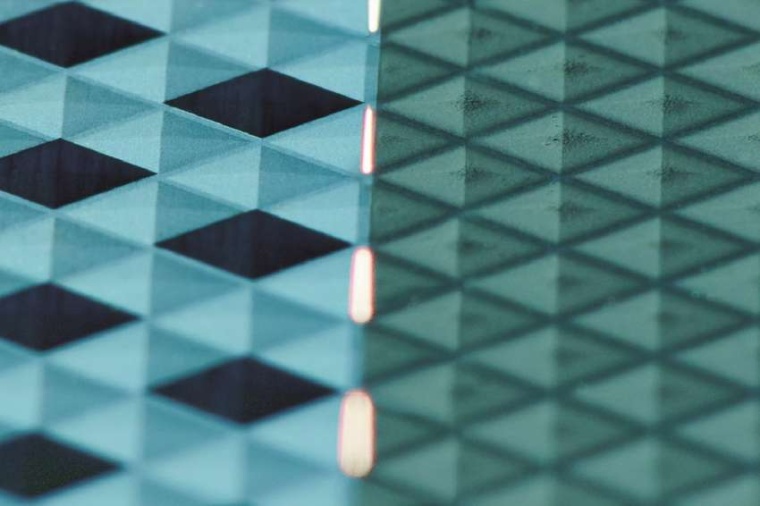

Kunststoffverkleidungen im Pkw werden heute mit verschiedenen Verfahren geprägt. Je feiner die Textur einer Kunststoffoberfläche ist, umso näher kommt sie der Anmutung von Leder oder anderen hochwertigen Materialien. Ein Zulieferer braucht wenige Minuten für so eine Oberfläche, zum Beispiel dauert es nur sechzig Sekunden, um eine Instrumententafel per Spritzguss herzustellen. Die Herstellung der dazugehörigen Metallwerkzeuge dauert wesentlich länger, üblich sind bis zu vier Wochen allein für die Strukturerzeugung. Die dreidimensionale Texturierung wird entweder in dutzenden Einzelschritten geätzt oder durch einen Laserprozess mit Abtragraten im Bereich von etwa einem Kubikmillimeter pro Minute erreicht. Fünf Firmen und drei Forschungseinrichtungen hatten sich im Forschungsvorhaben eVerest zusammengeschlossen, um die Technologie für das Laserstrukturieren mit Auflösungen im Mikrometerbereich von Grund auf zu verbessern.

„Es ging uns darum, die Prozesse deutlich schneller zu machen und dabei sogar noch eine höhere Qualität der Texturierung zu erreichen“, fasst Andreas Brenner vom Fraunhofer-Institut für Lasertechnik die Projektziele zusammen. Für die Optimierung der Prozesse wurden alle Komponenten auf ihre Effizienz untersucht. Ein großer Fortschritt kam durch die Reduzierung von Totzeiten in den Scannerpfaden. Neue Algorithmen wurden dafür getestet und verschiedene Konzepte für hochdynamische Fokussierung mittels Piezo-Wölbspiegeln von der FH Münster evaluiert. Am Ende konnte mit der innovativen Scannertechnologie der Firma Scanlab eine Verdreifachung des Durchsatzes erreicht werden.

Auch bei der Lasertechnik ging es deutlich voran: Laser mit ultrakurzen Pulsen, kurz UKP-Laser, sind bekannt für ihre Präzision bis in den Nanometerbereich. Deshalb wurde innerhalb von eVerest zusätzlich zum normalen Nanosekunden-Laser auch eine UKP-Quelle integriert. Das Problem der UKP-Laser war bislang ihre mangelnde Produktivität. Mit einem besonders leistungsstarken UKP-Laser der Amphos GmbH mit einer Kopplung über eine aktiv gekühlte Spezialfaser gelang es den Prozessingenieuren am Fraunhofer-ILT, den gleichen Abtrag pro Watt zu erreichen wie mit dem Nanosekunden-Laser. Die Oberflächenrauheit kann mit dem UKP-Laser auf unter einem halben Mikrometer reduziert werden. Für die Qualitätssicherung während und nach der Bearbeitung wurden zwei fasergekoppelte OCT-Systeme von Precitec Optronik untersucht. Sie erlauben „in-Line“ eine Auflösung von fünf Mikrometern, „post process“ sogar von einem Mikrometer.

Die einzelnen Komponenten wurden in eine Maschine basierend auf der Lasertec 125 von DMG Mori integriert. Dabei standen zwei Anforderungen im Vordergrund: Erstens sollte die Maschine einfach und ohne spezielle Technologiekenntnisse bedienbar sein. Zweitens sollte die Zahl der Prozesse möglichst auch noch reduziert werden. Die Einfachheit der Prozesse ist ein wesentliches Argument gegenüber dem Ätzverfahren, wo es oft noch auf das Fingerspitzengefühl des Bearbeiters ankommt. Für die einfache Bedienung der voll automatisierbaren 8-Achs-Maschine spielt die Software eine große Rolle. Das Team der RWTH Aachen entwickelte spezielle Tools, mit denen die gewünschten Strukturen auf den Oberflächen genau simuliert und ihre Anmutung in Echtzeit visualisiert werden können.

Mit der neuen Prozesssteuerung in der Maschine lassen sich auch mehrere Arbeitsschritte nacheinander in derselben Aufspannung durchführen. So kann zum Beispiel eine prozessbedingte schwarze Oxidschicht nach dem Laserstrukturieren mit dem Laser beseitigt werden. Eine im Rahmen von eVerest entwickelte Technologie zum UKP-Laserpolieren haben die Ingenieure vom Fraunhofer-ILT sogar zum Patent angemeldet. Durch das Aneinanderreihen der Prozesse Laserstrukturieren, Laserreinigen und Laserpolieren entsteht eine photonische Prozesskette.

Das Verfahren wird jetzt mit Partnern bei Volkswagen erprobt, die Anwendungsfelder der Kerntechnologie gehen jedoch weit über die Automobilbranche hinaus. Egal ob es um Prägewalzen für die Druckindustrie geht oder um Großlager für die Rotorwellen in Windkraftanlagen – strukturierte und funktionale Oberflächen sind in verschiedensten Bereichen gefragt. „Im Kern steht dabei immer ein detailliertes Prozessverständnis. Dazu kommen dann die Anpassung der Prozesstechnik und eine übergreifende Steuerungssoftware“, beschreibt Brenner den Ansatz des Projektteams.

Fh.-ILT / RK

Weitere Infos

Verbundprojekt „eVerest“, Fraunhofer-Institut für Lasertechnik, Aachen