Laserverfahren für funktionsintegrierte Composites

Mechanische Verfahren lassen sich effizient durch Laserprozesse ersetzen.

Experten des Fraunhofer-Instituts für Lasertechnik erforschen und entwickeln Laserprozesse für das wirtschaftliche Fügen, Schneiden, Abtragen oder Bohren von Verbundmaterialien – insbesondere vor dem Hintergrund der Integration in bestehende Prozessketten. „Mechanische Verfahren in der Trenntechnik, wie das Fräsen, Sägen oder das Wasserstrahlschneiden sowie das Kleben beim Fügen von Werkstoffen, lassen sich durch Laserprozesse ersetzen, wobei diese die Effizienz und Qualität der Verfahren deutlich steigern können“, erklärt Alexander Olowinsky, Gruppenleiter Mikrofügen am Fraunhofer-ILT.

Kunststoffe und Metalle bieten jeweils spezielle Eigenschaften, etwa bei Formbarkeit, Festigkeit oder Wärmeleitfähigkeit, die durch die Herstellung von Hybridbauteilen kombiniert werden können. Bei Hybridverbindungen müssen die Metalloberflächen zunächst vorbereitet werden. Dabei kommen beispielsweise die Mikrostrukturierung per CW-Laser oder die Mikro- beziehungsweise Nanostrukturierung mit Ultrakurzpulslaser mit unterschiedlichen Maschinenkonzepten infrage.

Magnesium ist der leichteste metallische Konstruktionswerkstoff und zeichnet sich durch eine besonders hohe Wärmeleitfähigkeit aus. Gemeinsam mit dem Institut für Kunststoffverarbeitung der RWTH Aachen entwickelt das Fraunhofer-ILT Laserprozesse zur Mikrostrukturierung von Magnesium, das anschließend sehr stabile und formschlüssige Verbindungen mit verschiedenen thermoplastischen Kunststoffen ermöglicht.

Ein Single-Mode-Faserlaser mit 1064 Nanometern Wellenlänge bringt mit Flächenraten von bis zu tausend Quadratmillimetern pro Sekunde präzise Hinterschnitte in die Magnesiumoberfläche ein, die sich im späteren Spritzgussverfahren mit Kunststoff ausfüllen lassen. „Mit kurzglasfaserverstärktem Kunststoff haben wir Hybridverbindungen mit hohen Zugscherfestigkeiten bis zu 22,4 MPa realisiert – die Bauteile sind extrem leicht und gleichzeitig hochbelastbar«, erklärt Christoph Engelmann, Teamleiter Kunststoffbearbeitung am Fraunhofer-ILT. Da keine Klebstoffe nötig sind, finden Alterungsprozesse zudem langsamer statt als bei konventionellen geklebten Verbindungen.

Bei der Kunststoffauswahl gibt es viel Spielraum: Grundsätzlich eignen sich alle thermoplastischen Kunststoffe, die im Spritzgussverfahren einsetzbar sind. Sie eröffnen vielfältige Möglichkeiten zur Bauteilanbindung und zur Integration von Funktionalitäten, welche die hergestellten Hybridbauteile später bieten und welche in reiner Metallbauweise nicht erzeugt werden können.

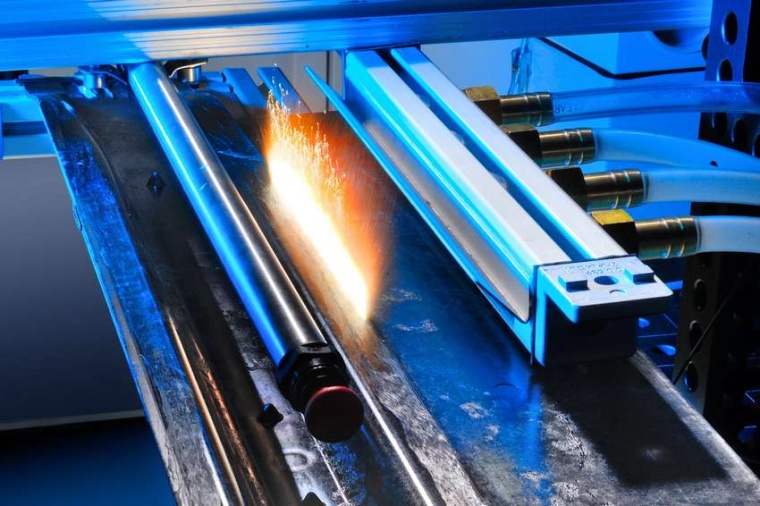

Beim Laserstrahlschneiden von Faserverbundmaterialien, insbesondere carbonfaserverstärkten Kunststoffen, zielt die Prozessauslegung auf eine möglichst kleine Wärmeeinflusszone. Gleichzeitig soll eine produktivitätsorientierte, kurze Bearbeitungszeit eingehalten werden. Durch wiederholtes, schnelles Scannen des Laserstrahls entlang der Schneidbahn entsteht ein sukzessiver, schonender Abtrag. „Durch ein kontinuierliches Nachführen des Scanfeldes ist dieses Verfahren auch für große Bauteile anwendbar“, erläutert Frank Schneider, Projektleiter Makrofügen und Schneiden am Fraunhofer-ILT.

Laserleistung, Scangeschwindigkeit und die Abkühlzeit zwischen den Scans beeinflussen dabei die Wärmeeinflusszone und die Bearbeitungszeit. Die Wissenschaftler optimieren diese Parameter und ermitteln so die materialabhängig besten Einstellungen, die bei hybriden, aus einem Materialmix bestehenden Teilen auch innerhalb eines Bauteils adaptiert werden können. Selbst wenn so unterschiedliche Werkstoffe wie glasfaser- und kohlefaserverstärkte Kunststoffe getrennt werden sollen, die in übereinanderliegenden Schichten angeordnet sind, lässt sich ein Schnitt in nur einem Bearbeitungsschritt ausführen – präzise, ohne Verschleiß an Werkzeugen und dank der Verfügbarkeit von CW-Hochleistungslasern mit hoher Strahlqualität auch effizient.

Im Leichtbaubereich wird die Integration von Funktionselementen in CFK-Strukturbauteilen häufig über eingesetzte Gewindehülsen durchgeführt, etwa in Preforms für Bauteile in der Automobil- und Flugzeugindustrie. Die Inserts werden dazu formschlüssig in typischerweise mechanisch gebohrte Bauteile eingesetzt und anschließen geklebt. Die Qualität und Festigkeit der Fügestelle hängen dabei maßgeblich von der Fehlerfreiheit des gebohrten Laminates und der Klebung ab.

Besonders haltbare und hochqualitative Verbindungen entstehen, wenn das noch ungetränkte Carbonfasertextil mittels ultrakurz gepulster Laserstrahlung gebohrt wird, in das anschließend Funktionselemente formschlüssig eingesetzt werden. Laserscanner ermöglichen auch anspruchsvolle Bohrkonturen wie sternförmige Formbohrungen und damit die Integration von belastungsangepassten Einlegeteilen. Im späteren Infusionsprozess dient die Matrix als Klebstoff zwischen den Carbonfasern und dem Insert, wodurch kein weiterer Klebstoff erforderlich ist.

Durch UKP-Laserstrahlbearbeitung können sowohl Preforms als auch konsolidierte CFK-Bauteile hochqualitativ gebohrt werden. „Durch die primäre Verdampfung des Werkstoffs können thermische oder materialographische Schädigungen im Laminat oder an den Fasern vermieden werden“, erläutert Stefan Janssen, Teamleiter Laserstrahlbohren und Präzisionstrennen am Fraunhofer-ILT. Die Prozesszeiten von typischerweise wenigen Sekunden bis zu einer Minute und die hohe Automatisierbarkeit unterstützen zudem einen produktiven Einsatz in der CFK-Bauteilfertigung.

Fh.-ILT / RL

Weitere Infos