Maßgeschneiderte Implantate aus der Laserschmelze

Pulverbettbasiertes Schmelzen erzeugt resorbierbare patientenindividuelle Implantate.

Im Rahmen des Projekts BioStruct erforscht das Aachener Innovationsökosystem der Medizintechnik patientenindividuelle Implantate. Das Ziel: im Körper resorbierbare Implantate, die an individuelle Anforderungen des Einsatzortes angepasst sind und einen optimierten Heilungsverlauf fördern. Hierzu entwickelt der Lehrstuhl Digital Additive Production DAP der RWTH Aachen den additiven Verarbeitungsprozess für eine neuartige Zink-Magnesium-Legierungszusammensetzung in Kombination mit innovativen Gitterstrukturen, die nur mittels Laser Powder Bed Fusion (LPBF) herstellbar sind. Die Projektergebnisse werden in das reACT-Bündnis überführt, das in der zweiten Jahreshälfte 2022 mit seinen interdisziplinären Forschungsarbeiten zu den Implantaten der Zukunft bereits begonnen hat.

Zu den meistgenutzten Lösungen für die Behandlung von Knochendefekten zählen dauerfeste Implantate, etwa aus Titan oder chirurgischen Stählen, und autologe Knochentransplantate, also Transplantate aus Eigenknochen. Sie können jedoch nur bedingt den komplexen Anforderungen für einen patientenfreundlichen Heilungsverlauf gerecht werden: Die mechanischen Eigenschaften der dauerfesten Implantate führen dazu, dass umliegendes Knochengewebe weniger beansprucht und deshalb geschwächt wird – das Refraktur-Risiko steigt und eine Heilung des Knochengewebes selbst findet nicht statt. Darüber hinaus ist ein erneuter chirurgischer Eingriff bei langer Verweildauer der Implantate im Körper ein weiterer Risikofaktor, insbesondere im Hinblick auf eine immer älter werdende Gesellschaft.

Das autologe Knochentransplantat verhilft dem umliegenden Knochengewebe zwar zur Selbstheilung und führt somit zu einem optimalen Behandlungsergebnis, kann aber nur bis zu einem gewissen Defektvolumen eingesetzt werden. Bis zum heutigen Tag stellen Critical-Size-Knochendefekte ein komplexes medizinisches Problem dar: Aufgrund des sowohl großen fehlenden Knochenvolumens als auch des Abstands zwischen etwaigen freien Knochenenden kann der Knochen bei diesen Defekten nicht von allein ausheilen. Vor diesem Hintergrund entwickeln die Partner des BioStruct-Konsortiums ein bioresorbierbares Implantat-Konzept, dessen Materialeigenschaften und geometrisches Design die komplexen Anforderungen einer patientenfreundlichen Knochenheilung erfüllen. Die Herausforderung liegt in der Wahl geeigneter und verarbeitbarer Werkstoffe sowie Geometrien, zum einen für den Körper, zum anderen aber auch für die Verarbeitung mittels der additiven Fertigungstechnologie Laser Powder Bed Fusion (LPBF), durch die das Implantat-Konzept überhaupt erst umsetzbar wird.

Insbesondere Zink- und Magnesium-Legierungen zeigen vielversprechende Ergebnisse auf dem Gebiet der resorbierbaren Knochenimplantate. Im Rahmen der Legierungsentwicklung von bioresorbierbaren metallischen Legierungen zeichnet sich reines Zink durch gute Abbaueigenschaften im menschlichen Körper aus. Seine mechanische Festigkeit aber reicht nicht für die Anwendung als Implantat. Magnesium hingegen wird aufgrund seiner knochenähnlichen mechanischen Eigenschaften bereits als Material für die Herstellung von Implantaten – beispielsweise in der Fußchirurgie – verwendet. Es baut sich jedoch im Körper in speziellen Anwendungen zu schnell ab, und im feuchten Milieu des Gewebes kann es zu Gasbildung kommen. Aus diesem Grund untersuchen die Wissenschaftler unterschiedliche Legierungszusammensetzungen aus diesen Reinmetallen, um die Eigenschaften beider für den Einsatz im Körper wie auch die Verarbeitbarkeit durch das LPBF gewinnbringend zu kombinieren.

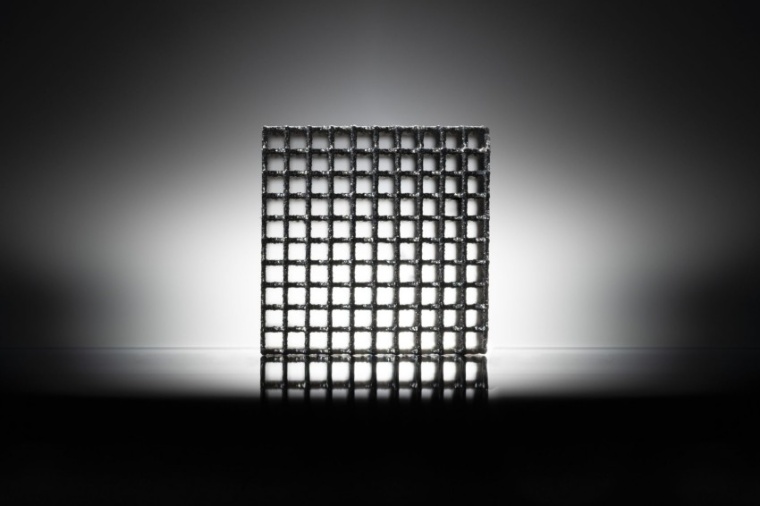

Über das Design der Implantate, das durch das LPBF völlig neue Gestaltungsmöglichkeiten erhält, kann auf die patientenindividuellen Anforderungen eingegangen werden, wie mechanische Belastung und Korrosionsverhalten am Einsatzort. Der innovative Ansatz liegt in einem algorithmischen Gitterstrukturen-Design: Anhand der definierten Anforderungen werden Geometrie und Anordnung der einzelnen Streben oder Gitterzellen parametrisch generiert, die so entstandene Gitterstruktur an die Knochendefektstelle angepasst und für die Fertigung mittels LPBF aufbereitet. Der Strebendurchmesser ist in diesem Zusammenhang eine wichtige Stellschraube. Anpassungen des Gitterstrukturdesigns ermöglichen dabei etwa eine gleichmäßige Korrosion über das komplette Bauteil hinweg sowie das Ausschwemmen von Abbauprodukten und gleichzeitig das Einwachsen des Knochens, während das Implantat im Körper resorbiert wird.

In ihren Untersuchungen gelang es den Forschern durch die Zugabe von geringen Mengen Magnesium in das Zink, eine Kornfeinung zu erzeugen und damit die Mikrostruktur gezielt einzustellen. In einem breit gefächerten Legierungsscreening verschiedener Zusammensetzungen wies die ZnMg-Legierung mit unter einem Gewichtsprozent Magnesium die besten Eigenschaften zur Anwendung als Knochenersatzprodukt auf. Ein erster Demonstrator in Form eines gitterstrukturierten Kieferknochenimplantats konnte erfolgreich und reproduzierbar aus dieser ZnMg-Legierung hergestellt werden. Der Strebendurchmesser der verwendeten Gitterstruktur im Demonstrator beträgt 200 Mikrometer. Weitere Strukturen wurden mittels LPBF für Untersuchungen der Bioverträglichkeit von ZnMg hergestellt. Zukünftig sollen diese Strukturen das stabile Gerüst zur Infiltration von beispielsweise Kollagen oder Fibroin bilden, sodass ein gerichtetes Knochenwachstum ermöglicht wird.

Die richtungsweisenden Ergebnisse aus dem BioStruct-Projekt sollen in einem weiteren interdisziplinären Vorhaben – dem reACT-Bündnis – weiterentwickelt werden. Auf Basis der Erkenntnisse über die Fertigung sowie die Biokompabilität der Demonstratoren aus ZnMg sollen nun einsatzbereite Demonstrator-Implantate entstehen. Darüber hinaus soll der Designprozess optimiert und automatisiert werden: Um die patienten- sowie produktionsrelevanten Anforderungen im Designprozess automatisch einfließen zu lassen, entwickeln die Experten am Lehrstuhl DAP eine material- sowie nachbearbeitungsspezifische und eine anwendungsspezifische Datenbank. Erstere bezieht Eingangsgrößen wie mechanische Eigenschaften, LPBF-Designrestriktionen und LPBF-Verfahrensparameter ein. Zweitere Datenbank enthält Informationen beispielsweise über den Patienten wie Alter, Geschlecht, Defektgröße und Anschlussgeometrie. Die prototypische Realisierung eines neuartigen Werkstoff- und Designkonzeptes mit Erforschung von Designassistenten komplementiert das Teilprojekt des reACT-Bündnisses.

Das übergeordnete Ziel des Bündnisses ist es, maßgeschneiderte und bioresorbierbare Implantate zu entwickeln, die den individuellen Bedürfnissen der Patienten gerecht werden und eine schonendere Therapie ermöglichen. Durch systematisches Erforschen der Design-, Material- und Prozessoptimierung soll das Gamechanger-Potential der erarbeiteten Implantat-Lösungen nachhaltig gesteigert werden.

RWTH Aachen / dap / DE