Mit KI Druckluft sparen

Effizienz der meisten Druckluftanlagen lässt sich deutlich steigern.

In deutschen Unternehmen sind rund 60.000 Druckluftanlagen in Betrieb. Zusammen verbrauchen Sie Jahr für Jahr 16,6 Terawattstunden, was sieben Prozent des gesamten Stromverbrauchs der heimischen Industrie entspricht. „Die Kosten dafür ließen sich um bis zu dreißig Prozent senken“, sagt Alexander Sauer, Bereichsleiter Ressourceneffiziente Produktion am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA und Leiter des Instituts für Energieeffizienz in der Produktion (EEP) der Universität Stuttgart. Eines der größten Einsparungspotenziale ergibt sich für ihn vor allem daraus, dass die allermeisten Druckluftanlagen bisher ineffizient arbeiten. Der Grund: Es wimmelt von Leckagen.

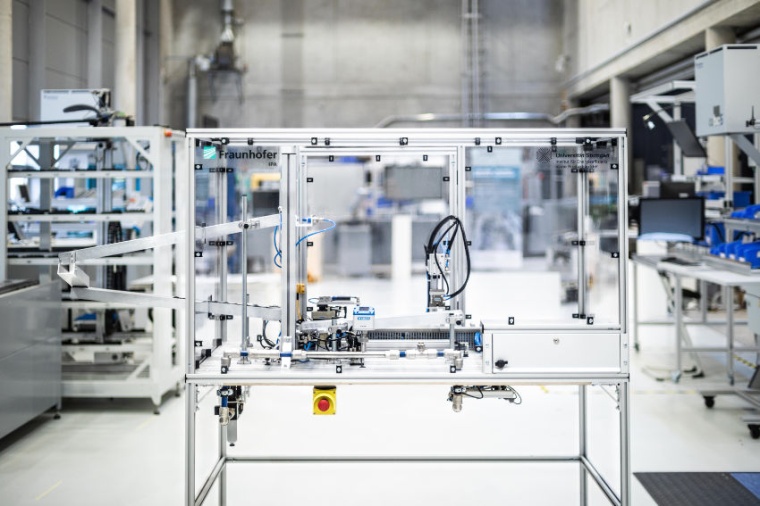

Löcher und Knicke in den Schläuchen oder undichte Verbindungsstücke: All das ist schwer auszumachen. Denn oft sind nicht alle Teile einer Druckluftanlage mühe- und gefahrlos zugänglich und die Lecks so winzig, dass sie mit bloßem Auge nur sehr schwer oder gar nicht erkennbar sind. Bisher behilft man sich mit einem Ultraschallmessgerät, das die für den Menschen nicht hörbaren Frequenzbereiche, mit denen die Luft entweicht, aufspürt. Die meisten Unternehmen betreiben diesen Aufwand allenfalls einmal jährlich, oder leben einfach mit den Leckagen. Mit künstlicher Intelligenz wollen Christian Dierolf und sein Kollege Christian Schneider undichte Stellen in Druckluftanlagen ermitteln und der Verschwendung ein Ende setzen. Dazu haben die beiden Forscher im ersten Schritt eine Demonstrationsanlage aufgebaut.

In ihr strömt die Druckluft wahlweise durch intakte Schläuche oder durch welche mit kaum sichtbaren Löchern, Knicken und undichten Verbindungsstücken – die häufigsten Leckagen von Druckluftanlagen in der Industrie. Welchen Weg die Druckluft auch nimmt, für das bloße Auge macht das keinen Unterscheid: Die Aktoren machen ihren Job. Doch der Demonstrator misst, ob die Luft mit mehr oder weniger Druck durch die Schläuche strömt, ermittelt den Durchfluss, die Position der Aktoren, den Zustand der Ventile und erfasst Ultraschallsignale.

All das wird zeitsynchron in einer Cloud gespeichert. „Der Demonstrator schafft also die Basis für unsere datengetriebene Produktionsforschung, etwa durch das Trainieren selbstlernender Algorithmen“, erklären die Forscher. Diese Algorithmen sollen später auf Industrieanwendungen übertragen werden. Dort sollen sie dann nicht nur die Leckagen ermitteln und lokalisieren, sondern in Zukunft auch gleich die Bezeichnung und die Bestellnummer des betroffenen Bauteils über eine App ausspielen. Der Verantwortliche für die Druckluftanlage muss dann nicht mehr lange im Katalog suchen. Stattdessen kann er mit wenigen Klicks Ersatz beschaffen und so die Ausfallzeiten kurz halten. „Neben der Klassifikation der Leckagen liegt die Identifikation der im Druckluftnetz der Maschine vorhandenen Aktoren mit minimalem Messaufwand im Fokus der Forschung“, sagt Dierolf.

Fh.-IPA / JOL