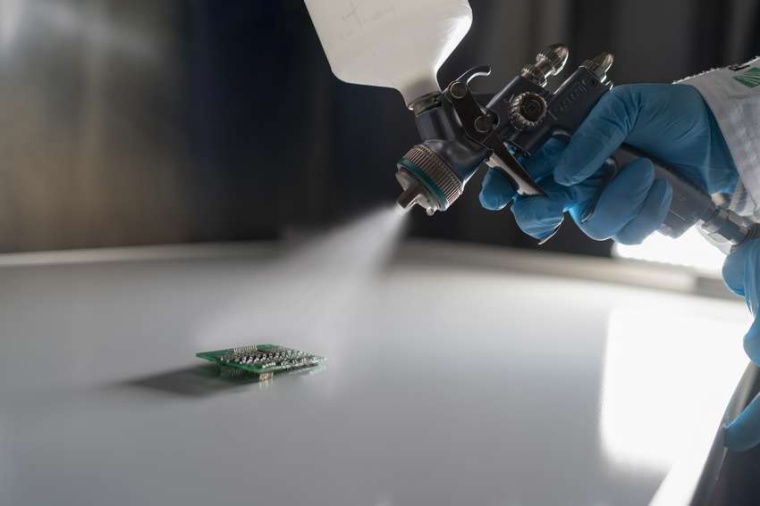

Neuartige Schutzbeschichtungen für elektronische Komponenten

Sicherung der Zuverlässigkeit von Mikroelektronik gegen Wasser, Elektrolytlösungen und Sauerstoff.

Im Zuge der Miniaturisierung und der Integration von immer mehr Funktionen auf engerem Raum steigen die Ansprüche an elektronische Komponenten und Systeme enorm. Gefordert wird höchste Zuverlässigkeit über den gesamten Lebenszyklus. Das ist eine elementare Voraussetzung, um neue Technologien bei sicherheitsrelevanten Anwendungen voranzutreiben und zu ermöglichen. Da Korrosionsschäden zu Ausfällen führen können, entwickelt das Fraunhofer-Institut für Fertigungstechnik und angewandte Materialforschung innerhalb des Projekts „Intelligent Reliability 4.0“ neuartige Schutzbeschichtungen für mikroelektronische Bauteile zur Sicherung der notwendigen Zuverlässigkeit.

Am Fraunhofer-IFAM entwickeln die Abteilungen Lacktechnik sowie Plasmatechnik und Oberflächen schon lange Technologien zum Schutz von Bauteilen. Eine Besonderheit ist, dass durch das vorhandene Know-how und die Kombination der Kernkompetenzen beider Abteilungen neuartige Schutzbeschichtungen für mikroelektronische Komponenten umfassend bearbeitet werden können. Im Rahmen des Projekts besteht die Aufgabe der Forscher des Fraunhofer-IFAM in der Entwicklung und Charakterisierung von speziellen Schutzbeschichtungen gegenüber der Diffusion von Wasser, Elektrolytlösungen und Sauerstoff. Durch diese Schichten soll verhindert werden, dass es im Bereich der metallischen Strukturen der mikroelektronischen Komponenten zu Korrosionserscheinungen und dadurch zu Fehlfunktionen oder Bauteilausfällen kommt.

Im Fokus der Projektarbeiten stehen insbesondere Mikrochips und Halbleiterstrukturen für Leistungselektronik, die auf Basis von Barriere-Pigmenten und aktiven Korrosionsinhibitoren besser geschützt werden sollen. Weiterhin wird die Kombination dieser Materialien mit plasmapolymeren Schichten untersucht, die für die Aufgabenstellung der Adhäsionsvermittlung unter Wärmebelastung und Schutz vor altersbedingter Unterwanderung gezielt adaptiert werden.

Im Detail besteht das Beschichtungskonzept aus einem neuartigen Mould-Material auf Basis von Silikongelen oder alternativ aus Compression-Mould-Materialien, die hinsichtlich der Anwendung mit aktiven Korrosionsinhibitoren optimiert werden. Zusätzlich wird eine Barriereschicht auf Basis von UV-strukturierbaren Polymeren und speziellen Pigmenten entwickelt. Hierbei kann es sich entweder um zwei einzeln applizierbare Schichten handeln, deren Position im Gesamtschichtaufbau dem Anwendungsprofil angepasst wird, oder aber um eine Kombinationsschicht, in der sowohl der Korrosionsschutz, als auch die Barrierewirkung eingesetzt werden. Hierbei wird neben der Funktionalität vor allem auch ein gutes Entwärmungsverhalten angestrebt.

Zudem werden Plasmapolymerschichten angewandt, die speziell die Fragestellung der Adhäsionsvermittlung zwischen dem metallischen Leiter und Mould-Material und der Schutzbarriereschicht adressieren. Dabei geht es sowohl um den Schutz der Leiteroberfläche und der Bondverbindung für den Fall des Adhäsionsverlustes als auch um den Ausgleich der unterschiedlichen thermischen Ausdehnungskoeffizienten während des Betriebs. Daneben sollen die Schichten die schädlichen chemischen Reaktionen, die im Laufe der Nutzungsdauer entstehen, auf ein Minimum reduzieren.

Insgesamt wird das Schutzsystem Korrosion und andere Schäden durch beispielsweise Feuchtigkeit oder Schadgase verhindern. Dafür wird unter anderem das Mould-Material mit aktiven Korrosionsinhibitoren ausgestattet und bietet somit eine Kombination aus Korrosionsschutz und Vermeidung von Umwelteinflüssen, besonders vor dem Hintergrund der sehr speziellen Anforderungen an Schichtdicke und thermischer Stabilität. Hierfür wird ergänzend eine Barriereschicht entwickelt, die mittels plättchenförmiger Partikel die elektronischen Bauteile gegen Schadgase und Feuchtigkeit abschirmt. Außerdem wird eine Schichtabscheidung durch atmosphärische Plasmatechnik angestrebt, die mit sehr geringen Schichtdicken unter einem Mikrometer die Oberflächen formgenau abschließt und so die Schutzwirkung erhöht, ohne signifikanten Einfluss auf das Entwärmungsverhalten der Bauteile zu nehmen.

Die Kombinationen dieser Technologien werden im Rahmen des Projekts entlang der Wertschöpfungskette in enger Zusammenarbeit mit verschiedenen Partnern aus Forschung und Industrie bewertet und den aktuellen Anforderungen angepasst. Somit wird ein gezieltes und anwendungsorientiertes Vorgehen garantiert und die neuen Technologien können zukunftsweisend optimiert und eingesetzt werden.

FG / RK

Weitere Infos

- Fraunhofer-Institut für Fertigungstechnik und angewandte Materialforschung, Bremen

- Intelligent Reliability 4.0 – Europe delivers electronic components you can rely on for next-generation applications, Europäische Kommission