OLED im OP

Flexible und dünne Leuchte spendet homogenes Licht.

Das blendfreie, homogene Licht großflächiger Organischer Leuchtdioden (OLED) wird als sehr angenehm empfunden und bietet für das Produktdesign viele Vorteile. Im kürzlich abgeschlossenen Projekt Laola wurden daher OLED als flächige Beleuchtung für vielfältige Einsatzgebiete auf flexiblen Substraten entwickelt. Im Fokus stand dabei flexibles Ultradünnglas, dass durch seine hervorragenden Barriereeigenschaften Vorteile gegenüber Kunststoff als Substrat bietet. Deutsche und japanische Entwickler trieben insbesondere die Etablierung des flexiblen Ultradünnglases als Substrat voran.

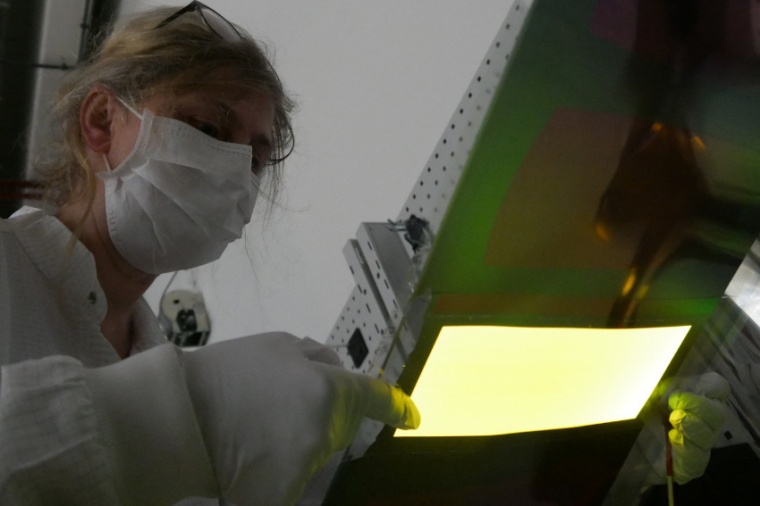

Auf der Suche nach passenden Anwendungen eine OP-Leuchte entwickelt, die in seiner Formgestaltung große OLED-Leuchtflächen mit LED Strahlern verbindet. Dabei sind die OLED als Flügelelemente verbaut und bieten eine indirekte, blendfreie Beleuchtung, wohingegen die LED Strahler die direkte Beleuchtung möglich machen. Zur Herstellung der OLED wurde auf das Ultradünnglas mit einer Breite von 300 Millimeter ein transparentes, leitendes Oxid als Anodenmaterial abgeschieden. Der Schichtwiderstand von etwa dreißig Ohm pro Quadratmeter reicht allerdings nicht aus, um die gesamte Leuchtfläche homogen auszuleuchten. Um dies zu lösen, wurden dünne Verstärkungslinien gedruckt. Das erfolgte an einer Rolle-zu-Rolle-Siebdruckanlage an der japanischen Yamagata Universität in Zusammenarbeit mit weiteren Firmen.

„Die Gewährleistung der Langzeitstabilität der OLED-Bauelemente und der hygienischen Oberfläche der Leuchte spielten eine wesentliche Rolle bei der Auswahl des Ultradünnglases als Substrat“, sagt Jacqueline Hauptmann vom Fraunhofer Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP. Ein Schwerpunkt im Projekt war der Umbau einer Rolle-zu-Rolle-Vakuum-Beschichtungsanlage, um reines Ultradünnglas problemlos wickeln, beschichten und verkapseln zu können. Für die Abscheidung dünner Metallschichten im Rolle-zu-Rolle-Verfahren für die Anoden- und Kathodenbeschichtung wurde ein Metallverdampfer umgebaut. So konnten Kalzium und Silber gleichzeitig verdampft werden, um transparente Schichten von acht Nanometern Dicke über eine Breite von 290 Millimetern mit einer Schichtdickenschwankung von etwa einem Prozent zu erreichen.

Als weitere Herausforderung stellten sich die nötigen Laserschneid- und Strukturierungsprozesse für die Vereinzelung und Verschaltung der OLED heraus. Mit dem Projektpartner Heliatek wurde eine alternative Strukturierungsmethode entwickelt, die enormes Potenzial hat, schon fertig gestellte Bauelemente nachträglich partikelarm zu strukturieren. Dafür wird die Anode, die mit einer gedruckten Passivierung abgedeckt ist, durch das Ultradünnglas hindurch gelasert. Weiterhin wurde die Verwendung von thermisch verdampftem Melamin im Projekt validiert. In beiden Technologien steckt enormes Potential für eine Verwertung auch in neuen Anwendungsfeldern der flexiblen organischen Elektronik.

Die abschließende Vereinzelung der OLED konnte innerhalb des Projektes mit dem Projektpartner 3D-Micromac erfolgreich entwickelt werden. Mit Hilfe eines Lasers, der über eine Bessel-Optik verfügt, konnte das Filamentieren des Ultradünnglases beidseitig auf Substrat- und Verkapselungsseite und ein anschließendes mechanisches Trennen des Klebstoffes gezeigt werden. Schnittgeschwindigkeiten von 400 Millimeter pro Sekunde wurden erreicht. Vom Projektpartner tesa wurden unterschiedliche Klebebänder für die Verkapselung im Dünnglasverbund, auch mit Wasserfänger-Komponenten, getestet und die geschnittenen Gläser und Glas-Klebstoff-Glas Verbunde auf Festigkeit untersucht.

Die im dreijährigen Laola-Projekt gewonnenen Ergebnisse lassen sich unmittelbar auf andere, schon vorhandene Rolle-zu-Rolle-Bandanlagen übertragen. Auch die erfolgreiche Separation der OLED-Module aus dem verklebten Glas-Glas-Verbund, der nach der Prozessierung in einem aufgerollten Zustand vorlag, ist künftig einfach transferierbar.

Fh.-FEP / JOL