Schick und griffig

Verbundprojekt für Laser-Oberflächenbearbeitung entwickelt neue Verfahren für die Automobilindustrie.

Die Armatur glänzt, und das Lenkrad fühlt sich an wie weiches Leder – obwohl es aus Kunststoff besteht. Die Möbelmaserung sieht täuschend echt aus, dabei ist der Schreibtisch gar nicht aus Holz. Und die Tastatur darauf ist einfach hübscher und griffiger, wenn die Oberfläche strukturiert ist. „Je nachdem, wie Oberflächen beschaffen sind, haben wir von einem Gegenstand einen wertigen oder nicht so wertigen Eindruck“, sagt Ulrich Wittrock vom Fachbereich physikalische Technik der FH Münster. „Für die Haptik und Optik ist die Oberfläche mit ihrer Struktur ganz entscheidend. Sie wird immer mehr zum Qualitätsmerkmal.“

Abb.: Vier unterschiedliche Oberflächen allein schon am Lenkrad sorgen für einen wertigen Eindruck des Autos und seiner Ausstattung. (Bild: FH Münster)

Dieses Wissen kann man sich für viele Anwendungen zunutze machen – denn alles hat eine Oberfläche. Im Verbundprojekt „eVerest“, an dem auch die FH Münster beteiligt ist, macht das die Automobilindustrie. Sie präpariert Oberflächen durch sehr feine Strukturen so, dass die Fahrzeuge und ihre Innenausstattung elegant und hochwertig wirken, sich gleichzeitig gut anfühlen und optimalerweise auch noch länger halten.

„Was die Struktur auf die Oberflächen bringt, sind sogenannte Spritzgussformen“, erklärt Sven Verpoort, der das Projekt im Labor für Photonik betreut. „Das Material wird in die strukturierte Form gepresst, beim Lösen bleibt dann das Muster auf der Oberfläche.“ Die Herstellung der Formen ist aber sehr aufwändig und teuer, vor allem, wenn man neue Strukturen kreieren will. „Da setzen unsere Partner an: Sie entwickeln eine neuartige Maschinentechnik, um die Spritzgussformen schnell und präzise mit einem Laser zu bearbeiten.“ Das soll nicht nur die Zeit für die Herstellung – im Vergleich zum jetzigen Stand der Technik – halbieren; die Maschinentechnik soll vollständig digital ablaufen und auch ohne Hintergrundwissen zu Laserabtragverfahren und -techniken bedienbar sein.

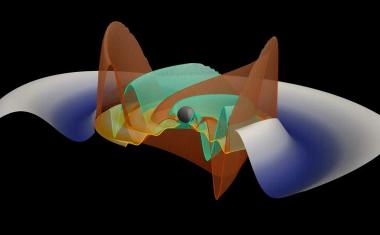

Die Aufgabe des Teams vom Labors für Photonik: Einen Spiegel entwickeln, um den Laser auch im Mikrometerbereich schnell steuern zu können. „Den ersten Prototypen haben wir bereits fertig gestellt“, sagt Wittrock. Den hat das Team jetzt auf dem letzten Meeting mit den acht Verbundpartnern präsentiert – ein reger Austausch ist für die passgenaue Zusammenarbeit immens wichtig. Zwei Tage lang haben sich die Experten ausgetauscht, Arbeitsgruppen gebildet und gemeinsam Problemlösungen erarbeitet. Außerdem wurde eine öffentlichkeitswirksame Abschlusspräsentation geplant, um möglichst viele Anwender von der neuen Technologie zu überzeugen.

FH Münster / DE