Universell einsetzbarer 3D-Scanner

3D-Sensorik im thermischen Infrarot ermöglicht Scannen transparenter, spiegelnder und schwarzer Objekte.

Eine neue Messmethode zur 3D-Formerfassung wurde von Forschern am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF entwickelt. Mit ihrem „MWIR-3D-Sensor” können sie Gegenstände dreidimensional scannen – ganz gleich, ob sie aus transparentem Kunststoff oder Glas bestehen. Selbst Objekte mit glänzend metallischen oder tiefschwarzen Oberflächen lassen sich problemlos erfassen. Auch die Kombination verschiedener Werkstoffe ist für den neuen 3D-Infrarot-Sensor kein Problem. Im Bereich der 3D-Sensorik ist dieses Maß an Flexibilität bei der Beschaffenheit der Messobjekte ein Novum. Anwendungen sind unter anderem in den Bereichen Qualitätskontrolle in der Produktion und Robotik denkbar.

Wollte man bisher spiegelnde, durchsichtige oder schwarze Oberflächen mit konventionellen 3D-Scannern exakt vermessen, musste man zu diesem Zweck zunächst ihre Oberfläche behandeln. Das bedeutet: Für die Messung wurden die Objekte temporär mit Lack überzogen. Nach dem Scan musste dieser meist wieder aufwendig entfernt werden.

Die neueste Erfindung des Fraunhofer IOF macht diese unpraktische und zeitintensive Behandlung des Messobjektes künftig überflüssig. Das Verfahren eignet sich aufgrund der Größe des Messfeldes sowie der Auflösung und der Geschwindigkeit auch für die Qualitätskontrolle in Produktionsprozessen oder für Anwendungen in der Automatisierung.

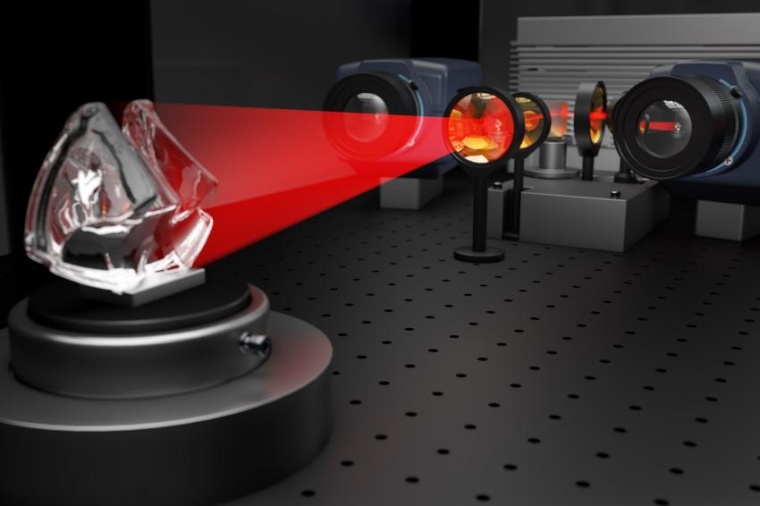

Möglich wird dies, weil es den Forschern des Fraunhofer-Instituts in Jena gelungen ist, Wärmestrahlung für die 3D-Erfassung nutzbar zu machen. Die Forscher bezeichnen diese Methode daher als „3D-Sensorik im thermischen Infrarot”. Herzstück des Systems ist ein energiereicher CO2-Laser, mit dem das Messobjekte bestrahlt wird.

Mit speziellen Linsen für hohe Leistungsdichten wird der Laserstrahl auf eine das gesamte Objekt vertikal beleuchtende Linie ausgeweitet. Für ein hochauflösendes Messergebnis wird diese Linie in einer speziell abgestimmten Sequenz über das Objekt bewegt. Die Energie des Laserlichts wird vom Messobjekt absorbiert und zum Teil wieder emittiert.

Zwei Wärmebildkameras analysieren diese thermische Signatur, die der schmale und intensive Infrarotstreifen auf dem Objekt hinterlässt, aus zwei verschiedenen Perspektiven. Eine selbst entwickelte Software errechnet aus den Informationen der zwei Blickwinkel anschließend räumliche Bildpunkte und fügt sie zu den exakten Abmessungen des Messobjektes zusammen.

Die für die 3D-Analyse eingebrachte thermische Energie ist so gering, dass das Objekt keinen Schaden nimmt. Der Temperaturunterschied zwischen erwärmter und nicht erwärmter Fläche liegt üblicherweise bei unter drei Grad Celsius. Aus diesem Grund eignet sich das Verfahren auch für sensible Materialien.

„Mit dem Wechsel von einem vollflächigen Wärmemuster hin zu einem schmalen Wärmestreifen ist es uns gelungen, die Technologie so weiterzuentwickeln, dass wir die Anforderungen, die an einen 3D-Sensor im industriellen Einsatz gestellt werden, erfüllen können”, betont Martin Landmann, Forscher in der Abteilung „Bildgebung und Sensorik” am Fraunhofer IOF. Gemeinsam mit seinem Team und einer Gruppe Forscher der Innovationsallianz „3Dsensation” arbeitet er seit 2017 an dem System.

„Mit adaptiver Spiegeloptik ist es uns gelungen, die Leistung des Lasers auf eine deutlich geringere Oberfläche zu fokussieren und damit viel schneller den notwendigen Kontrast für die Wärmebildkameras zu liefern. Erst dadurch war es möglich, bei einer Bildfeldbreite von 160 Millimeter eine Genauigkeit von unter zehn Mikrometer für die 3D-Koordinaten zu erreichen”, erklärt er.

Nach der erfolgreichen wissenschaftlichen Demonstration der neuen Messmethode arbeiten die Forscher nun intensiv daran, das Messprinzip zur Marktreife zu treiben: „Für uns geht es jetzt darum, das System aus dem Labor in die Praxis zu überführen”, erläutert Landmann. Konkrete Anwendungsgebiete hat er auch bereits vor Augen: „Die Parameter unseres Systems lassen es zu, dass wir es für unterschiedliche Anwendungsszenarien optimieren. Wenn wir die Auflösung auf unter fünfzig Mikrometer reduzieren, können wir einen stereoskopischen Datensatz in unter einer Sekunde aufnehmen und sind damit schnell genug für Anwendungen in der Robotik.”

Am Fraunhofer IOF werden von Forschern derzeit verschiedene Systeme entwickelt, die auf der MWIR-3D-Messmethode basieren. Neben der Optimierung des Verfahrens für verschiedene Messszenarien und der Verwendung in industriellen Anlagen arbeitet das Team um Martin Landmann und Gruppenleiter Stefan Heist an einem System für die Anwendung in der Robotik. Dieses System konzentriert sich darauf, den Laboraufbau in einen möglichst kompakten und robusten Prototyp zu überführen. Auf diese Weise soll Robotern die Fähigkeit verliehen werden, transparente Objekte zu erkennen und zu greifen.

Das erste anwendungsnahe System, das dieses MWIR-3D-Messprinzip nutzt, ist „Glass360Dgree”. Das System ist speziell für die Überprüfung von Glaskörpern in der Optikfertigung ausgelegt und soll im weiteren Verlauf auch von Forschungspartnern genutzt werden, um zu testen, wie sich das Messverfahren in verschiedenste Robotikprozesse integrieren lässt. Die Forscher des Fraunhofer IOF präsentierten „Glass360Dgree” der Öffentlichkeit erstmals ab dem 3. Mai auf der „Control-Virtuell”, der internationalen Fachmesse für Qualitätssicherung.

Von der Zeitschrift „inVISION” – einem Fachmagazin für die Themen Bildverarbeitung, Embedded Vision und Messtechnik – wurde die neue 3D-Messmethode im thermischen Infrarot bereits als „Top Innovation 2021” ausgezeichnet. „Wir freuen uns sehr über die Auszeichnung der inVISION”, sagt Gruppenleiter Stefan Heist. „Das ist eine wunderbare Bestätigung unserer intensiven Arbeit der letzten Jahre und eine großartige Motivation, unser 3D-Thermosystem weiterzuentwickeln.”

FH.-IOF / DE