Mit Punkt-Gas-Sensoren lassen sich die Zusammensetzung der Erdatmosphäre sowie die Konzentration bestimmter Gase wie Methan bestimmen. In den Sensoren sind Optiken aus Glas verarbeitet. Diese Sensor-Optiken sind oft mit antireflektierenden Materialien beschichtet, um ungewollte Reflexion zu reduzieren. Die Verfahren zur Beschichtung sind jedoch aus ökologischer und ökonomischer Sicht umstritten. Einen umweltschonenden, kostengünstigen und effizienten Weg entwickelte jetzt ein Team des Fraunhofer-Instituts für Produktionstechnologie in Aachen.

Den Forschern gelang es erstmals, die Reflexion auf Sensor-Optiken zu verringern, indem sie deren Oberflächen mit Mikrostrukturen versahen, wie sie auf den Augen nachtaktiver Motten zu finden sind. Ziel des Projekts „MARS – Molded Anti-Reflex Structures“ war, eine neuartige Prozesskette zur Fertigung von Infrarotoptiken aus Chalkogenidglas für Punkt-Gas-Sensoren für das Laserspektroskopie-Verfahren zu entwickeln. Dabei erzeugen Laserdioden eine Strahlung, deren Frequenz je nach zu untersuchenden Gas angepasst wird.

Das Hauptaugenmerk der Forscher lag darauf, die Durchlässigkeit der Glasoptiken zu verbessern, ohne die Optikoberflächen zu beschichten. Stattdessen brachten die Forscher Mikrostrukturen in die Oberflächen ein. Dabei ließen sie sich von der Natur inspirieren: Die Augen einiger nachtaktiver Motten haben eine besondere Eigenschaft – auf ihrer Oberfläche befinden sich Strukturen, deren Abmessungen kleiner sind als die Wellenlänge des einfallenden Lichts. Die Strukturen bewirken einen stetigen Anstieg der Brechzahl vom Umgebungsmedium hin zum optischen Medium, wodurch die Reflexion stark verringert wird. Solche Strukturen galt es im Projekt MARS in die Optik-Oberflächen einzubringen.

Glasoptiken in Sensoren müssen im infraroten Spektralbereich transparent sein und über einen hohen Brechungsindex verfügen. Aufgrund seiner hervorragender Eigenschaften im Infrarotbereich ist Chalkogenidglas ein beliebtes Material für solche Sensoroptiken. Es verfügt über einen recht hohen Brechungsindex, welcher eine gute Abbildungsleistung gewährleistet. Leider geht ein hoher Brechungsindex mit einem hohen Reflexionsgrad einher, was die Lichtdurchlässigkeit mindert und zu Überragungsverlusten führt.

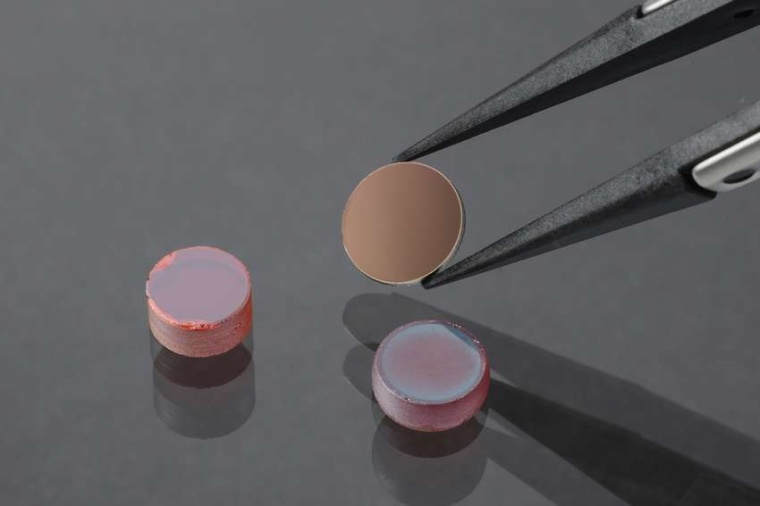

„Die Oberflächenstrukturierung der Glasoptiken ist im Vergleich mit der Anti-Reflex-Beschichtung deutlich schneller, kostengünstiger und vor allem umweltschonender“, sagt Projektleiter Anh Tuan Vu. Das liegt nicht zuletzt an dem Fertigungsverfahren, das die Forscher wählten: das isotherme Präzisionsblankpressen. Bei diesem Fertigungsverfahren werden Glasrohlinge in Form von Kugeln, polierten Scheiben oder Wafern zwischen zwei hochgenau gefertigten Werkzeughälften aufgeheizt, umgeformt und kontrolliert abgekühlt. Die Oberflächen der Formwerkzeuge wurden zuvor mithilfe verschiedener lithographischer Verfahren, etwa der Deep-Ultraviolet-Lithographie oder Elektronenstrahl-Lithographie sowie galvanischer Abscheidung mit den gewünschten Antireflexstrukturen versehen. Die Formwerkzeuge pressen die Mikrostrukturen dann in die Oberflächen des Glasrohlings. Selbst anspruchsvolle Mikrostrukturen können auf diese Weise auf die Oberflächen von Glasoptiken eingebracht werden.

In mehreren Versuchsreihen gelang es, die Anti-Reflex-Mottenaugenstruktur in die Oberflächen von Glaslinsen einzubringen. „Wir haben eine industrietaugliche Prozesskette zur Fertigung kompakter und robuster Punkt-Gas-Sensoren entwickelt, die den aktuellen Stand der Technik in den Bereichen Sensitivität, Zuverlässigkeit und Kosteneffizienz weit übertrifft“, so Anh Tuan Vu. „Und die Optiken weisen nun mit der umgeformten Struktur eine gute Antireflexionswirkung auf.“

Fh.-IPT / RK

Weitere Infos