Lasergeschweißte Keramiken

Schnelle Laserpulse und passende Werkstoffe eröffnen neue Möglichkeiten für die Materialbearbeitung.

Moderne Keramiken vereinigen eine Vielzahl wünschenswerter Eigenschaften. Sie sind nicht nur außerordentlich hitzebeständig, sondern auch sehr hart und damit kratz- und bruchfest. Außerdem sind sie biokompatibel und korrodieren nicht. Das macht sie im Prinzip auch für den Einsatz als biomedizinische Implantate interessant. Die gleichen positiven Eigenschaften, die Keramiken auszeichnen, machen aber auch ihre Verarbeitung besonders schwierig. Nur unter sehr hoher Hitze lassen sich diese Werkstoffe miteinander verbinden. Das bedeutet einerseits, dass die entsprechenden Komponenten längere Zeit im Ofen verbringen müssen, was unter anderem integrierte elektronische Schaltungen zum Schmelzen bringt. Andererseits ist dieser Prozess mit einem Schrumpfen der Keramik verbunden. Um enge Toleranzen beim verbundenen Werkstück zu erreichen, sind oftmals aufwändige Modellierungen des Schrumpfungsvorgangs vonnöten. Zudem schränkt dies die möglichen Geometrien beim Schweißen von Keramiken stark ein.

Ein neuartiges Laserverfahren könnte nun Bewegung in dieses Gebiet bringen. Ein Forscherteam um Javier E. Garay von der University of California in San Diego hat eine Laserschweißtechnik entwickelt, mit der sich Keramiken schnell und sicher miteinander verbinden lassen. Die Methode beruht auf schnell getakteten, kurzen Laserpulsen und passend dazu gewählten keramischen Werkstoffen. Dabei sprechen die Arbeitsparameter für eine schnelle Umsetzbarkeit in der Praxis: Das Verfahren funktioniert bei Raumtemperatur, benötigt keine allzu hohen Laserleistungen und schont das umliegende Werkstück, da nur die Kontaktflächen aufgeheizt werden.

Der Clou an dem neuen Verfahren ist die genaue Abstimmung von Pulslänge und Wiederholrate der Laserpulse. Frühere Versuche, Keramiken mit Hilfe von kontinuierlich feuernden Lasern miteinander zu verschweißen, waren schließlich gescheitert. Zwar war es gelungen, mit solchen Lasern Keramiken zum Schmelzen zu bringen; die nötige Hitze hatte aber immer wieder aufgrund der hohen thermischen Gradienten zu Brüchen im Material geführt. Die Wissenschaftler orientierten sich stattdessen an etablierten Lasertechniken, mit denen es bereits möglich ist, Gläser – etwa aus Borsilikat – zu schweißen. Der große Unterschied zu Keramiken liegt jedoch darin, dass letztere nicht transparent, sondern nur halb oder gar nicht lichtdurchlässig sind. Dadurch fällt es sehr viel schwerer, die gewünschte lokale Erhitzung durch die Laserpulse genau einzustellen, während man unerwünschte Effekte vermeidet.

Da bei kurzen Laserpulsen sowohl thermische Effekte wie das Aufschmelzen als auch nichtthermische Effekte wie Ablation und Plasmabildung auftreten können, war eine genaue Abstimmung der Laserparameter entscheidend. Als gut geeignet erwies sich eine Kombination aus rund zwei Pikosekunden langen Pulsen mit einer hohen Wiederholrate von rund einem Megahertz und bei einer Wellenlänge von 1028 Nanometer. Die Phononenrelaxation bewegt sich in der Größenordnung von rund einer Pikosekunde, was nach Ansicht der Forscher wichtig ist, um möglichst große Bereiche aufschmelzen zu lassen, ohne gleichzeitig Materialabtrag zu verursachen. Die Laserleistung war vergleichsweise moderat und bewegte sich nicht über fünfzig Watt hinaus. Die Anzahl an Laserpulsen betrug zwischen 2500 und 250.000, je nachdem wie stark das Material im Bereich der Laserstrahlung absorbierte. Dadurch erhitzte sich die Keramik nur an den gewünschten Stellen. Und die Abkühlung erfolgte zeitlich langsam genug, um Probleme an der Schweißnaht zu vermeiden.

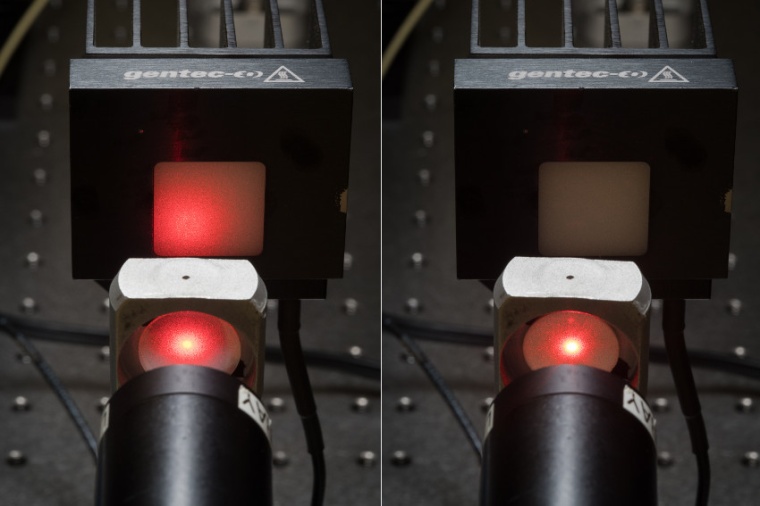

Auf diese Weise konnten die Forscher Keramiken unterschiedlicher Lichtdurchlässigkeit sowie konventionell gesinterte Keramiken miteinander verbinden. Dabei entwickelten sie zwei verschiedene Laserkonzepte. Das erste arbeitete mit transparenten Keramiken für hermetischen Einschluss – etwa von elektronischen Komponenten. Das zweite beschäftigte sich mit diffusen Keramiken, die zu einfachen geometrischen Strukturen zusammengefügt wurden. So gelang es den Wissenschaftlern unter anderem, einen transparenten keramischen Deckel luftdicht auf einen Zylinder zu schweißen.

Die Forscher testeten ihre geschweißten Werkstücke mit industrieüblichen Vakuumverfahren, bei denen die eine Seite der Schweißnaht unter hohem Vakuum stand. Die Leckrate war rund eine Größenordnung besser, als es für eine hermetische Versiegelung hoher Güte gefordert wird. Damit erfüllt es die Spezifikationen für militärische, weltraumtaugliche oder medizinisch implantiertbare Elektronik. Keramiken, die zwar in mechanischem Kontakt standen, aber nicht verschweißt waren, konnten keine Vakuumversiegelung leisten. Das Ganze funktioniert mit gängigen Keramiken wie etwa polykristallinem Aluminiumoxid oder Yttriumoxid-stabilisiertem Zirkonoxid. Letzteres erwies sich als besonders gut zu verarbeiten, da die optische Durchlässigkeit dieses Materials sich durch thermische Behandlung gezielt einstellen lässt.

Das neue Verfahren besticht auch durch Energieeffizienz. Ein typischer Schweißvorgang über fünf Stunden in einem Ofen mit 1000 Watt Leistung benötigt fünf Kilowattstunden Energie – das Laserschweißen hingegen nur rund 25 Wattstunden. Die bisher geschweißten Komponenten waren aber nicht größer als zwei Zentimeter. Nun wollen die Forscher ihr Verfahren auch auf komplexere Geometrien und weitere Materialien ausweiten.

Dirk Eidemüller

Weitere Infos

- Originalveröffentlichung

E. H. Penilla et al.: Ultrafast Laser Welding of Ceramics, Science 365, 803 (2019); DOI: 10.1126/science.aaw6699 - Advanced Materials Processing and Synthesis (J. E. Garay), University of California, San Diego

Weitere Beiträge

- Z. C. Eckel et al.: Additive manufacturing of polymer-derived ceramics, Science 351, 58 (2016); DOI: 10.1126/science.aad2688

- M. Malinauskas et al.: Ultrafast laser processing of materials: from science to industry, Light Sci. Appl. 5, e16133 (2016); DOI: 10.1038/lsa.2016.133

JOL