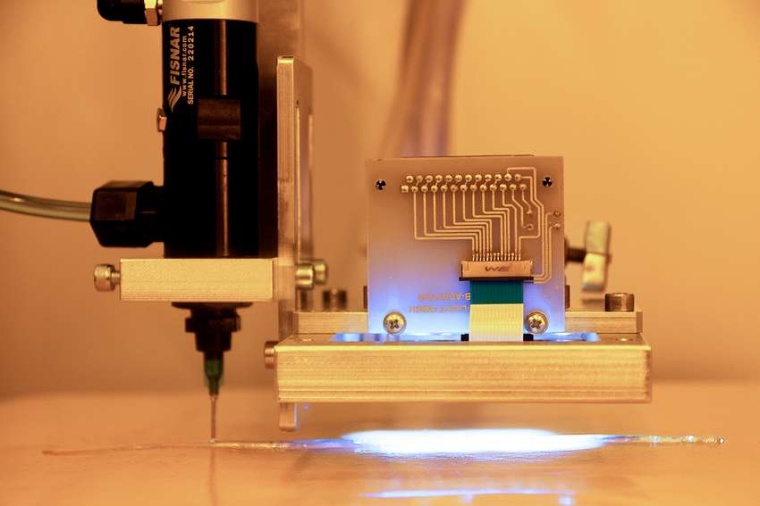

Schnelle Härtung mittels Ultraviolett-LED

Neues 3D-Druckverfahren für Kunstharze.

Ein neues 3D-Druck-Verfahren, das den heute gängigen Verfahren in Druckqualität und -geschwindigkeit sowie bei der Homogenität des Materials deutlich überlegen sein soll, wird im Forschungsprojekt „Bandabgelegte, doppelt UV-gehärtete Materialien für 3D-Engineering – Überwindung der Eigenschaftsgrenzen des heutigen Rapid Manufacturings“, abgekürzt BUERMa, entwickelt. Unter der Federführung des Forschungsbereichs Polymermaterialien und Composite des Fraunhofer-

In dem Forschungsprojekt soll ein neuartiges 3D-Druck-

Das BUERMa-Verfahren besitzt gegenüber etablierten Verfahren zur additiven Fertigung, wie dem oftmals angewandten Fused Deposition Modeling, klare Vorteile. Beim FDM-Prozess werden derzeit Thermoplaste eingesetzt, also Kunststoffe, die erwärmt werden müssen, damit sie sich verformen lassen und nach der Herstellung des Bauteils wieder abkühlen. Diese Materialien haben unvermeidliche Nachteile: Beispielsweise den Warp-

Beim BUERMa-Verfahren wird ein zähflüssiges Reaktivharz mit einem Photoinitiator gemischt, in eine Dosiereinheit eingebracht und durch eine Düse mit einem Durchmesser von 0,1 bis 0,6 Millimetern gepresst. Das Material wird dann in vorprogrammierten Bahnen abgelegt und unmittelbar mit UV-LEDs bestrahlt. Dieser Vorgang sorgt dafür, dass sich die Harze mit Hilfe des Photoinitiators vernetzen und ein äußerst stabiles Polymernetzwerk bilden – sie härten sofort kontrolliert aus. Der Schichtaufbau erfolgt dann, wie etwa beim FDM-Verfahren, lagenweise.

„Die Vernetzung ist ein äußerst schneller Prozess. Das Harz härtet quasi in dem Moment aus, in dem das UV-Licht eindringt. Somit kann sich das gedruckte Bauteil nur wenig verziehen und es kann sogar noch schneller gedruckt werden“, so Christian Dreyer, Projektleiter am Fraunhofer-IAP. Dass dieses Prinzip grundsätzlich funktioniert, hat er bereits in Vorstudien nachgewiesen. In dem Projekt möchte das Forscherteam nicht nur ein robustes Druckersystem für Industrieanwendungen entwickeln, sondern auch speziell darauf abgestimmte Harzformulierungen für verschiedene technische Anwendungen. Vorgesehen sind ebenfalls Untersuchungen zu Ermittlung von optimalen Prozessfenstern und -parametern. Als wichtige Stellschrauben, die die Qualität beeinflussen, gelten dabei die Druck- und Fördergeschwindigkeit, die Dosiermethode, die Viskosität des Harzes, die UV-Intensität sowie die Bestrahlungsmethode. Im Rahmen des Projekts soll dafür ein kompakter, mit UV-LEDs bestückter Druckkopf konstruiert und entwickelt werden.

Fh.-IAP / RK

Weitere Infos