Exaktes Timing für Piezo-Schichten

Neues Verfahren für hochwertige funktionale Schichten bei niedriger Prozesstemperatur.

Zu den wichtigen Komponenten in kompakter Elektronik zählen Frequenzfilter. Sie stellen sicher, dass ein Gerät nur die richtigen Signale empfängt, sei es über WiFi oder über mobile Netzwerke. Häufig basieren sie auf piezoelektrischen Dünnschichten. Nebst Frequenzfiltern kommen piezoelektrische Dünnschichten für viele weitere Komponenten in der Mikroelektronik zum Einsatz, sei es als Sensoren, Aktoren oder winzige Energiewandler. Zusätzliche Anwendungen, etwa für Quantentechnologien, sind Gegenstand laufender Forschung. Damit solche Dünnschichten ihre Arbeit verrichten können, müssen sie eine hohe Qualität aufweisen. Forschende an der Empa haben nun ein neues Beschichtungsverfahren für elektrische Dünnschichten entwickelt. Mit ihrer Methode lassen sich die Schichten in sehr hoher Qualität auf isolierenden Substraten und bei relativ niedriger Teratur herstellen.

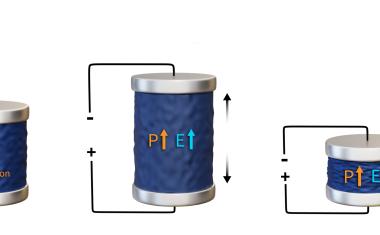

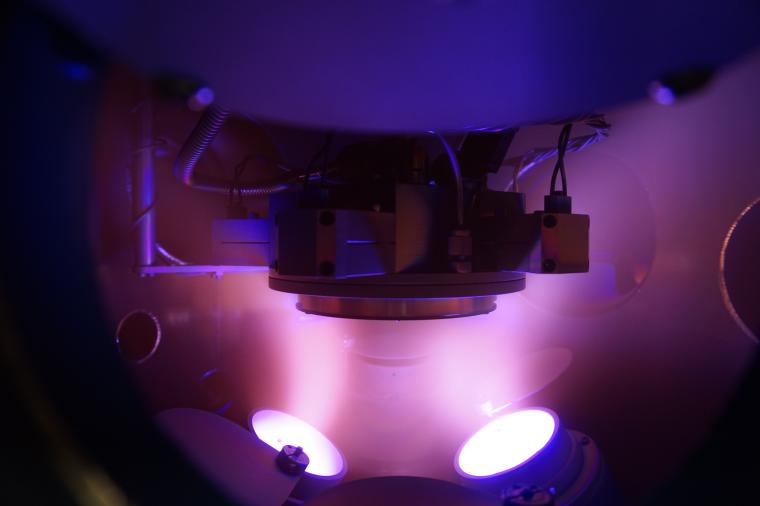

Als Grundlage diente den Forschenden ein Beschichtungsverfahren namens HiPIMS – high power impulse magnetron sputtering. Magnetronsputtern ist ein Beschichtungsverfahren, bei dem Material aus einem Ausgangstoff auf einem zu beschichtenden Bauteil abgeschieden wird. Hierfür wird am Target ein Prozessgas-Plasma gezündet. Die Prozessgasionen – meistens Argon – werden dabei auf das Target geschossen, aus dem sie dann Atome herausschlagen, die anschließend auf dem Substrat landen und die gewünschte Dünnschicht bilden. Als Target kommen viele Materialien in Frage. Für piezoelektrische Anwendungen sind es oft Metalle, mit denen sich unter Zugabe von Stickstoff Nitride, etwa Aluminiumnitrid, herstellen lassen.

Das HiPIMS-Verfahren verläuft nicht permanent, sondern in kurzen, aber besonders energiereichen Pulsen. Dies führt nicht nur dazu, dass die herausgeschlagenen Target-Atome schneller unterwegs sind. Viele von ihnen werden bei ihrem Weg durch das Plasma auch ihrerseits ionisiert. Im Gegensatz zu neutralen Atomen lassen sich Ionen beschleunigen. Seit rund zwanzig Jahren wird das Verfahren zur Herstellung von Hartstoffschichten genutzt. Hier sorgen die hohen Energien für besonders dichte und widerstandsfähige Schichten.

Für piezoelektrische Dünnschichten kam das Verfahren bisher jedoch nicht in Frage. Denn wenn am Substrat eine Spannung anliegt, werden nicht nur die schichtbildenden Target-Ionen auf das Substrat beschleunigt, sondern auch die Argonionen aus dem Prozessgas. Diesen Argon-Beschuss gilt es zu vermeiden. „In Hartstoffschichten können teilweise mehrere Prozent Argon eingeschlossen sein“, sagt Sebastian Siol. „An eine piezoelektrische Dünnschicht müssen oft hohe Spannungen angelegt werden. Da würde das zu einem katastrophalen elektrischen Breakdown führen.“ Dennoch glaubten die Forschenden rund um Siol an das Potenzial von HiPIMS für piezoelektrische Dünnschichten. Prallt das Ion mit genügend Energie auf, bleibt es auf dem Substrat noch eine kurze Zeit mobil und kann einen optimalen Platz im wachsenden Kristallgitter finden. Aber was tun gegen die Argon-Einschlüsse?

Im Rahmen seiner Doktorarbeit entwickelte Jyotish Patidar eine clevere Lösung. Nicht alle Ionen kommen gleichzeitig am Ziel an. Der Großteil der Argonionen befindet sich im Plasma vor dem Target. Somit sind sie oft schneller am Substrat angelangt als die Target-Ionen, die erst einmal aus dem Target geschlagen werden müssen und zusätzlich die gesamte Strecke überqueren müssen. Patidars Kunstgriff war das Timing: „Wenn wir die Spannung am Substrat genau im richtigen Moment anlegen, beschleunigen wir nur die gewünschten Ionen“, erklärt Siol. Die Argonionen sind zu diesem Zeitpunkt bereits vorbeigeflogen – ohne die zusätzliche Beschleunigung haben sie zu wenig Energie, um auf dem Substrat Fuß zu fassen.

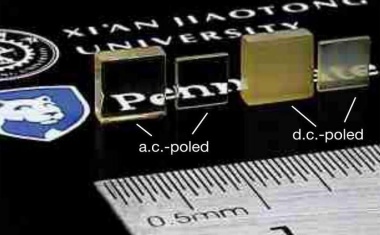

Mit diesem Kniff gelang es den Forschenden, erstmals hochwertige piezoelektrische Dünnschichten im HiPIMS-Verfahren herzustellen – gleichwertig oder sogar besser als mit herkömmlichen Methoden. Nun kam die nächste Herausforderung: Je nach Anwendung will man die Dünnschicht auf einer isolierenden Unterlage herstellen, etwa Glas oder Saphir. Ist das Substrat nichtleitend, kann aber keine Spannung daran angelegt werden. Zwar gibt es in der Industrie eine Möglichkeit, die Ionen trotzdem zu beschleunigen – aber auch sie führt oft zu Argon-Einschlüssen in der Schicht.

Um die Ionen auf das isolierende Substrat zu beschleunigen, nutzen sie den Magnetron-Puls selbst – den kurzen Impuls, der die Prozessgas-Ionen auf das Target schießt. Das Plasma in der Kammer enthält nämlich nicht nur Ionen, sondern auch Elektronen. Jeder Puls des Magnetrons beschleunigt automatisch auch diese negativ geladenen Elementarteilchen auf das Substrat. Die winzigen Elektronen kommen dabei viel schneller als die Ionen am Ziel an. Normalerweise ist diese Elektronendusche für den HiPIMS-Prozess nicht weiter relevant. Wenn die Elektronen am Substrat ankommen, verleihen sie ihm aber für einen Sekundenbruchteil eine negative Ladung – genug, um Ionen zu beschleunigen. Lösen die Forschenden einen nachfolgenden Magnetron-Puls im genau richtigen Zeitabstand aus, beschleunigt die Elektronendusche jeweils diejenigen Target-Ionen, die beim vorangehenden Puls gestartet sind. Und natürlich lässt sich das Timing auch hier so einstellen, dass nur die richtigen Ionen in der Dünnschicht landen.

„Mit unserer Methode konnten wir auf isolierenden Substraten genau so gute piezoelektrische Dünnschichten herstellen wie auf leitfähigen“, sagt Siol. Das Verfahren nennen die Forschenden «Synchronized Floating Potential HiPIMS», kurz SFP-HiPIMS. Mit SFP-HiPIMS lassen sich piezoelektrische Dünnschichten in sehr hoher Qualität bei niedrigen Temperaturen produzieren. Das öffnet neue Wege für die Herstellung von Chips und Elektronikkomponenten, die oft keine Temperaturextreme vertragen. Insbesondere das Verfahren für isolierende Substrate ist für die Halbleiterindustrie von Bedeutung: „Die Prozesse bei der Halbleiterherstellung sind so gestaltet, dass oft gar keine Möglichkeit besteht, eine elektrische Spannung am Substrat anzulegen“, weiss Siol.

Mit seiner Forschungsgruppe widmet er sich als nächstes der Herstellung von ferroelektrischen Dünnschichten – eine weitere Schlüsseltechnologie in der heutigen und auch künftigen Elektronik. Außerdem starten die Forschenden aufgrund dieses Erfolgs gleich mehrere Projekte mit anderen Forschungsinstitutionen, um ihre Dünnschichten in Anwendungen von Photonik bis Quantentechnologien zu bringen. Und schließlich wollen sie das innovative Verfahren mit Hilfe von maschinellem Lernen und Hochdurchsatz-Experimenten noch weiter optimieren.

Empa / JOL

Weitere Infos

- Originalveröffentlichungen

J. Patidar et al: Low temperature deposition of functional thin films on insulating substrates enabled by selective ion acceleration using synchronized floating potential HiPIMS, Nat. Commun. 16, 4719 (2025); DOI: 10.1038/s41467-025-59911-y - Coating Technologies, Empa, Dübendorf, Schweiz