Scharfer Unterwasser-Blick auf Schweißnähte

Teilautomatisiertes Messverfahren für die Prüfung von Unterwasser-Bauwerken entwickelt.

Unterwasser-Bauwerke wie Brücken, Hafenanlagen und Offshore-Windkraft-Anlagen sind hohen statischen, dynamischen und durch den Betrieb und das Wasser auch korrosiven Belastungen ausgesetzt. Der Zustand der Bauteile, insbesondere der Schweißnähte, muss entsprechend geltender Normen und Richtlinien regelmäßig überprüft werden. Für diese Prüfung sind bislang Taucher im Einsatz. Doch solche Einsätze sind teuer, zeitlich begrenzt und die Ergebnisse sind durch schlechte Sichtbedingungen unter Wasser oft ungenau. Wissenschaftler der Jade-Hochschule entwickelten jetzt ein teilautomatisiertes Messverfahren, das die Prüfung von Schweißnähten unter Wasser ermöglicht – objektiv und hochgenau. „Durch die Weiterentwicklung des Verfahrens könnten zukünftig Produktions- und Prüfabläufe effizienter gestaltet werden, wodurch ein großer wirtschaftlicher Mehrwert entstehen kann“, sagt Projektleiter Thomas Luhmann.

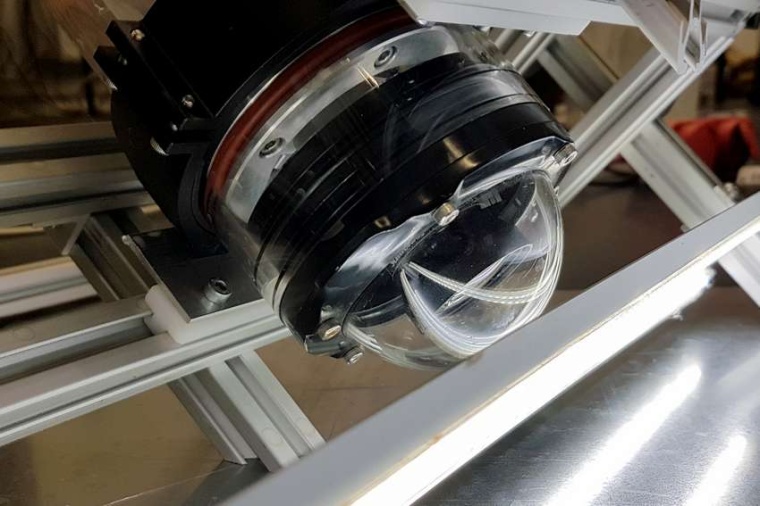

„Das Messsystem muss hohe Anforderungen erfüllen, da im Gegensatz zu Messungen an der Luft unter Wasser veränderte, sich variierende Brechungseigenschaften des Lichts herrschen“, erklärt Luhmann. Zudem würden Strömungen, Algen, Schwebstoffe und Sedimente die Messungen erschweren. Untersucht werden kleinste Detailstrukturen von einem zehntel Millimeter. Luhmann und seine Kollegen entwickelten ein Einkamera-System, das mechanisch sehr nah entlang der Schweißnaht geführt wird. Zwei Einzelbilder werden genutzt, um Stereopaare zu bilden.

„Mithilfe von zwei Bildern können wir, ähnlich dem menschlichen Sehvermögen, die Szene dreidimensional rekonstruieren“, sagt Team-Mitglied Oliver Kahmen. Sogar in verdrecktem Wasser mit einer Sichtweite von nur zwanzig Zentimetern sind 3D-Messungen möglich. „Die Rekonstruktionsergebnisse sind auch bei schlechteren Sichtbedingungen sehr gut“, erklärt Kahmen. Neben der Objektivität und der hohen Qualität sowohl der Bilddaten als auch des 3D-Oberflächenmodells sei ein entscheidender Vorteil, dass sämtliche Daten automatisiert gespeichert werden können. Da die Messungen regelmäßig durchgeführt werden müssen, können die Daten auch über Jahre noch ausgewertet und verglichen werden, sodass ein Veränderungsprozess dokumentiert werden kann.

Zukünftige Forschungsarbeiten werden sich auf die automatisierte Analyse der Oberflächendaten, zum Beispiel zur Risserkennung, und die Weiterentwicklung des Demonstrators konzentrieren. Langfristig wäre denkbar, dass das Messsystem mit autonomen Unterwasserfahrzeugen, wie sie in einem anderen Forschungsprojekt der Jade-Hochschule derzeit entwickelt werden, an die Prüfstellen gebracht wird. Neben den messtechnischen Aspekten könnten aufbauend auf dem System auch Virtual Reality Anwendungen entwickelt werden, um virtuelle Schweißnahtprüfungen durchzuführen.

Jade-HS / RK

Weitere Infos